Un Rack à chutesPosted by strib on décembre 11th, 2015

Dans tout atelier amateur, on produit une quantité importante de chutes. J’ai toujours du mal à jeter ces dernières, qu’elles soient issues de récupération, ou de fin de projets.

Le problème, c’est qu’on arrive rapidement à des situations telles que :

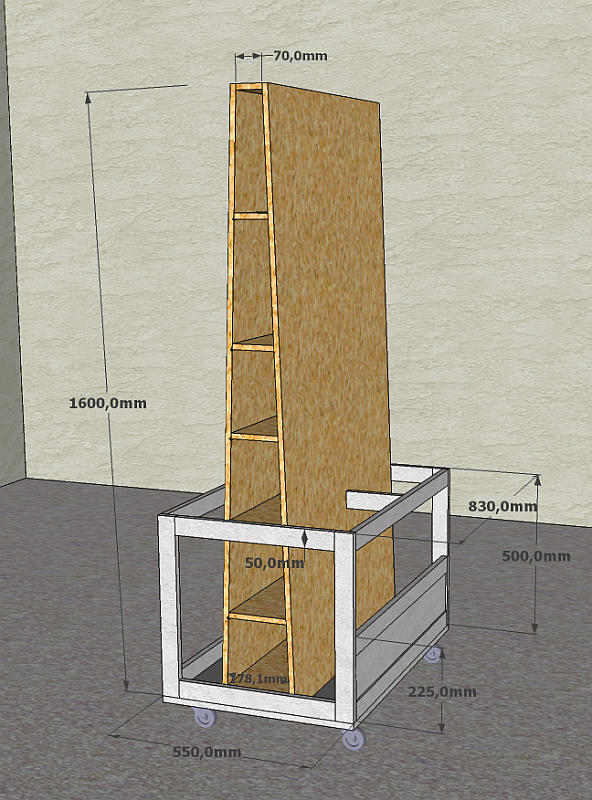

Depuis le temps que cela me trotte dans la tête, j’ai donc décidé de m’y mettre. Une petite simulation sur google sketchup m’a permis de me faire une idée du rendu :

L’objetctif était clair, utiliser au maximum l’espace (le moins d’espace mort possible). Réaliser le tout avec … de la récupération justement !

Je n’ai donc acheté que les 4 roulettes, et 3 feuilles d’OSB1.

Avant de commencer, j’imprime toujours le plan, histoire de s’impregner des dimensions nécessaires :

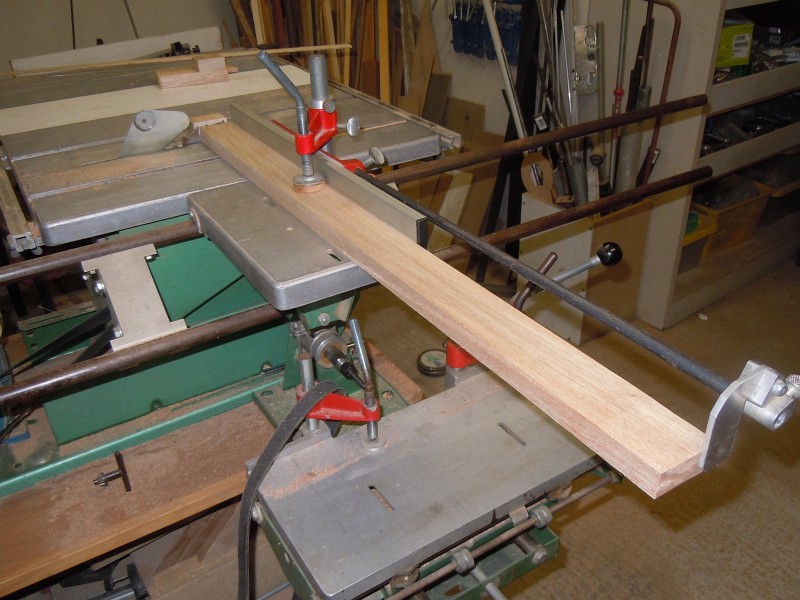

Je pioche dans mes chutes, quitte à contre coller pour arriver aux sections de 50×20 :

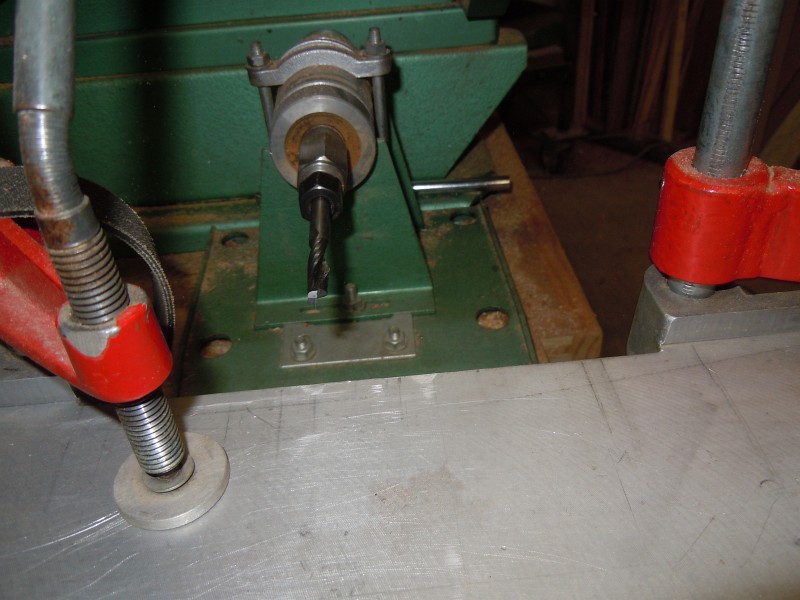

Pour l’assemblage des joues je fais mes traditionnels tenons mortaises. (ici 20mm de profondeur)

La base est tirée d’une pièce de Mélaminé de forte épaisseur (30mm) :

Premier montage à blanc pour vérifier les côtes, les joues seront assemblées aux traverses grace au systeme d’assemblages par vis biaises « KREG® »

Le panneau central est tiré d’un ancien meuble mis au rebut, vu sa largeur, je le passe directement à la raboteuse pour l’amener à sa côte finale. Puis une plate bande est usinée sur son pourtour :

Plate bande qui laisse malheureusement apparaître un trou de tourillon ! ce sera réparé grâce à un bouchon :

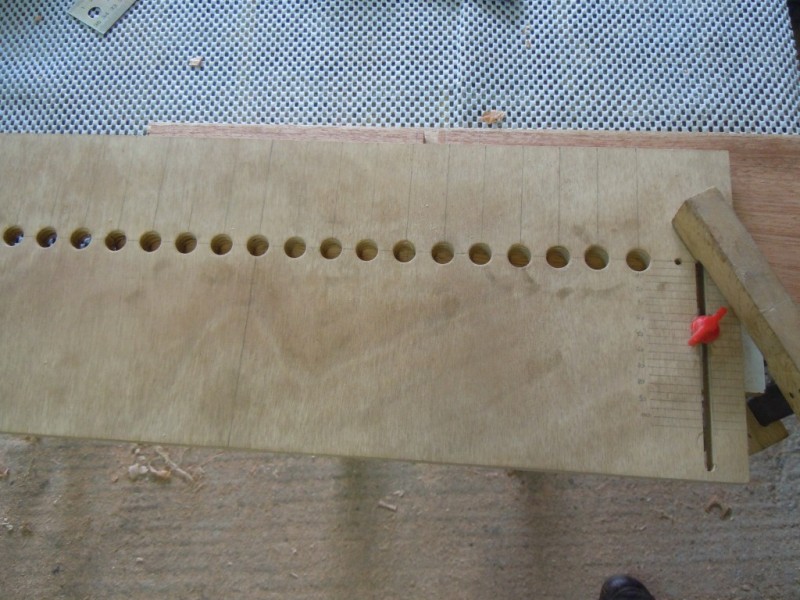

Usinage des rainures arrêtées :

Et assemblage, sous l’oeil avisé de ma jeune assistante !

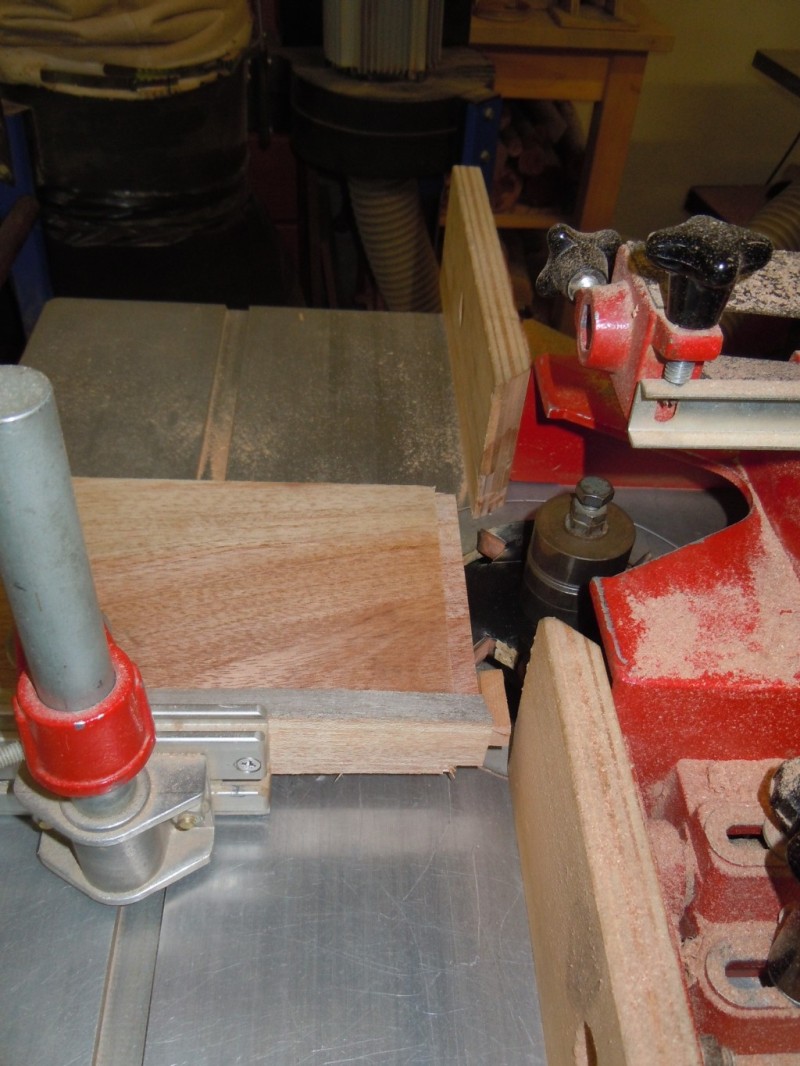

Après quoi je débute le débit des feuilles d’OSB, la scie est réglée à un angle de 2,5° pour respecter la pente :

Ces 3èmes mains sont bien pratiques !

Une idée du volume final :

Les étagères sont montées « in situ » :

Après quoi, je termine en usinant les plinthes (refente, rabotage et toupillage) :

Ces dernières sont mises en place par collage/cloutage

Le meuble, avant la finition :

Pour peindre, je m’étais fabriqué ce petit accessoire bien pratique, à partir de platines de récupération, un tube soudé, et usiné le tout pour y loger 2 roulements :

La finition est réalisée au pistolet, la peinture est de la « V33 Aqua Stop » couleur blanche :

Pour sa part, la « pyramide » reçoit une couche de lasure incolore :

Vient le moment du montage !

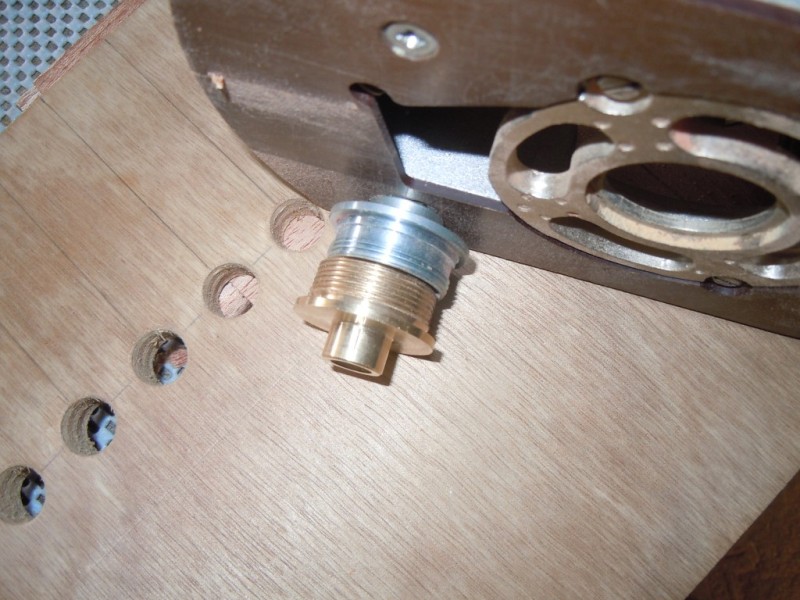

Pour visser la petite traverse, je n’ai pas assez de recul pour utiliser la visseuse, ce petit cliquet 6.35 (1/4) femelle est très pratique !

Voilà qui est bien mieux rangé !

AVANT :

APRES :

Voilà !

Si vous voulez obtenir le plan, n’hésitez pas à me contacter grâce au formulaire de contact, je vous fournirai le projet sketchup.

J’espère que cet article vous aura donné envie de ranger vos chutes ! 🙂

Bons bricolages,

Strib