Petit tracteur tondeuse trouvé pour une bouchée de pain sur un célèbre site de petites annonces.

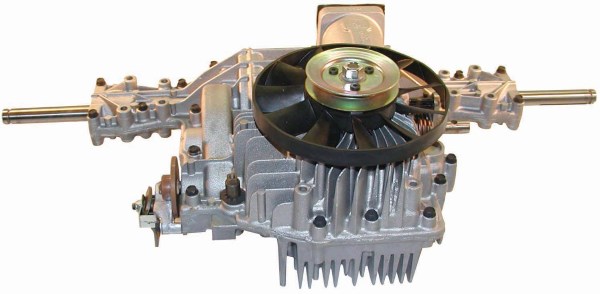

Il est intéressant car il est équipé d’une boite-pont hydrostatique : pas de vitesses à passer, la courroie qui entraine le pont, actionne une pompe hydraulique auto régulée. En gros, le débit est en fonction du couple demandé à l’ensemble.

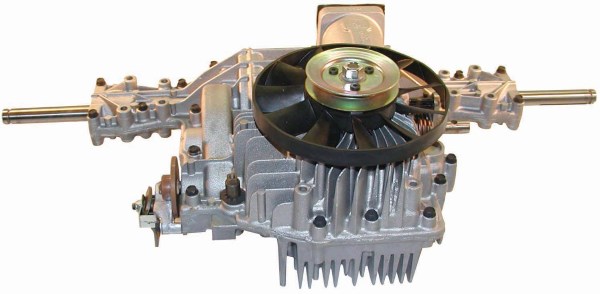

Le pont est de marque PEERLESS TECUMSEH, modèle VST 205 (assez répendu chez MTD, BOLLENS (le mien), TROYBILTS etc …), il a bonne presse.

Le moteur est un Briggs & Stratton de 14ch, très pratique pour avoir du couple. Les pièces se trouvent très facilement.

Le voilà à son arrivée … (Le capot était à part, car fendu en deux sur le dessus)

Il n’est pas flamboyant. Avant d’entreprendre un rafraichissement, il me fallait le démarrer pour voir si le jeu en valait la chandelle.

Une goutte d’essence dans le réservoir, une batterie d’appoint et des câbles, et il a démarré sans trop de peine.

J’ai donc décidé de le remettre en état.

La liste était assez conséquente :

– Vidange huile moteur

– Remplacement de tous les filtres

– Ajout d’une batterie

– Le réservoir principal était HS (la sortie principale constituée d’un tube plongeur maintenu par un gros joint caoutchouc inexistant)… Il tournait sur un réservoir d’appoint, ce n’était pas l’idéal.

– Solénoïde à revoir (pas de contact)

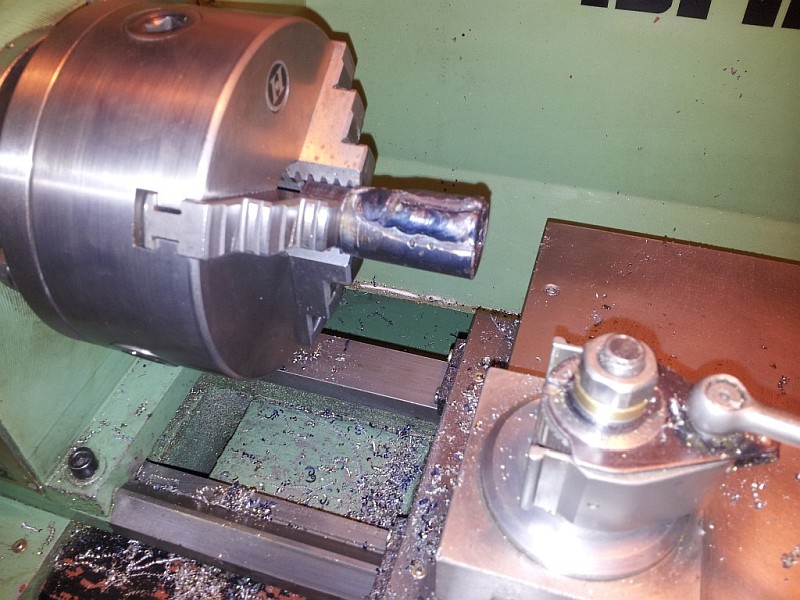

– Absence de la poulie de lames (je n’en n’ai pas besoin, mais il m’a fallu usiner une bague pour maintenir la poulie motrice en place)

– Coque métal à refaire

– 1 Bague de maintient de l’axe de pédale d’accélérateur HS

– Pas de contacteur de démarrage

– Roues dépareillées et maintenues au fil de fer …

– etc…

Une fois la coque déposée, j’ai décapé les parties attaquées, et une peinture neuve lui redonne une nouvelle jeunesse…

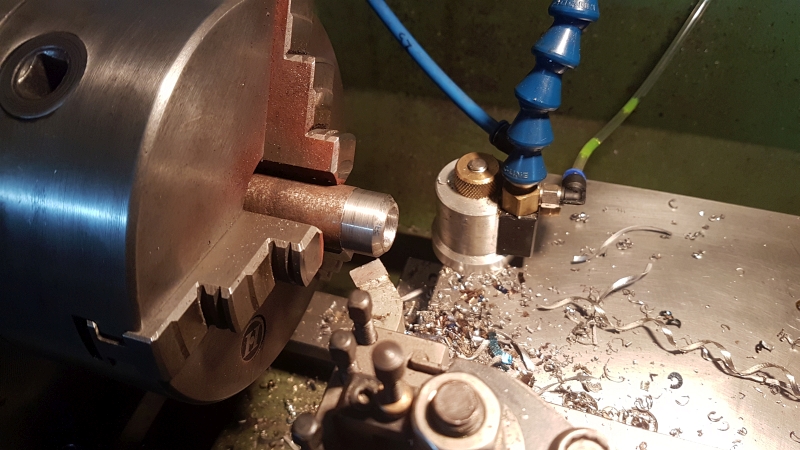

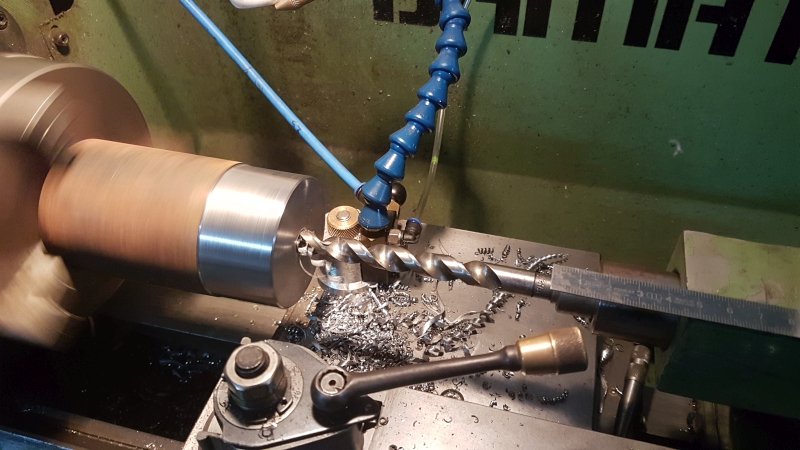

Pour réparer le réservoir, j’ai usiné une conduite alu taraudée, maintenue par une bride laiton. Un joint liège à l’intérieur (du liège spécifique bien sur…) assure l’étanchéité.

Puis remontage

Pour refaire les parties antidérapantes, j’ai exécuté un vielle recette : Peinture saupoudrée de sucre cristal (plus gros que le sucre en poudre).

Petit problème : la peinture (glycéro), a fait une réaction et ne séchait pas. J’ai donc rincé abondamment à l’eau claire pour dissoudre le sucre, et en 24 heures, la peinture à séché sans problèmes. Le revêtement est maintenant très satisfaisant.

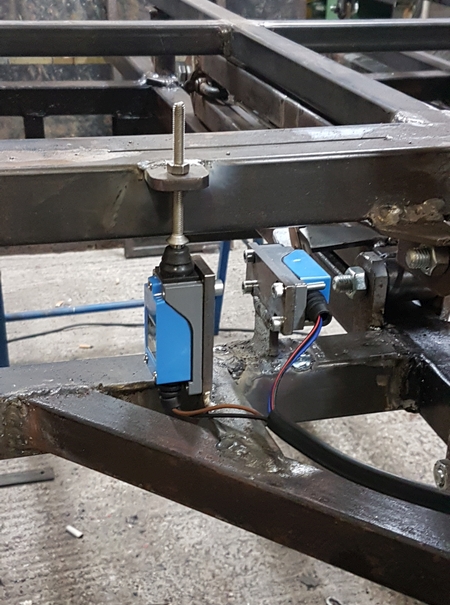

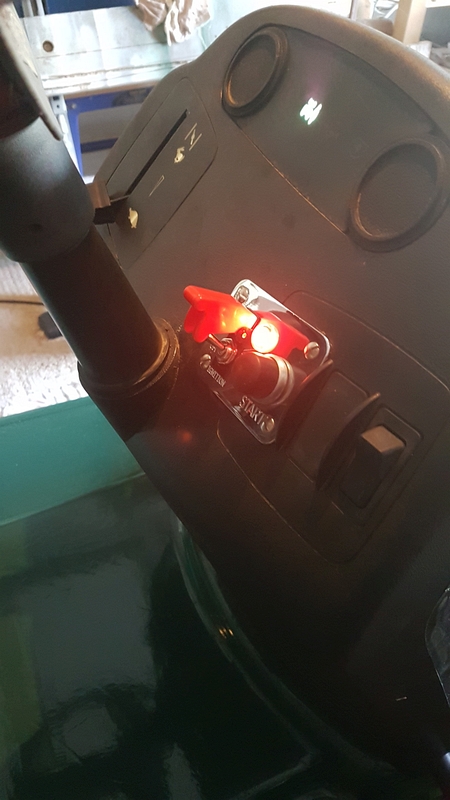

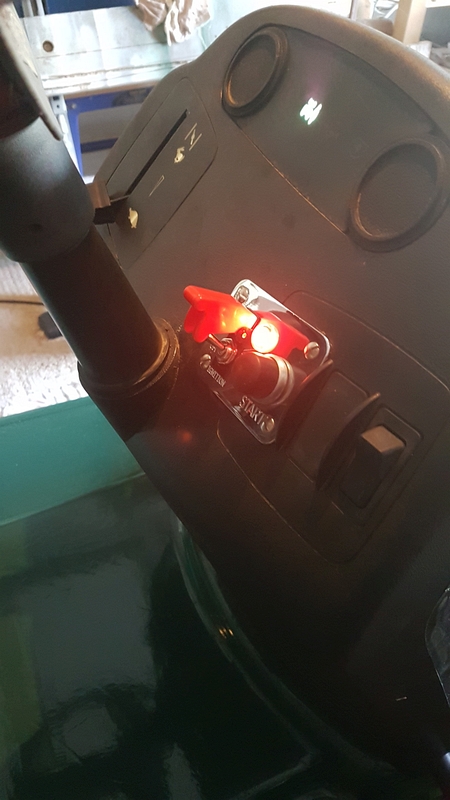

Pour le contact, j’ai acheté à vil prix ce genre de montage :

Après usinage de rondelles de calage pour les roues, mise en place de vrai circlips de maintient, il a déjà meilleure allure

Il me restera à changer le siège. Pour réparer la coque, j’ai riveté une plaque d’acier galvanisé, et stratifié l’intérieur pour plus de solidité + un coup de peinture.

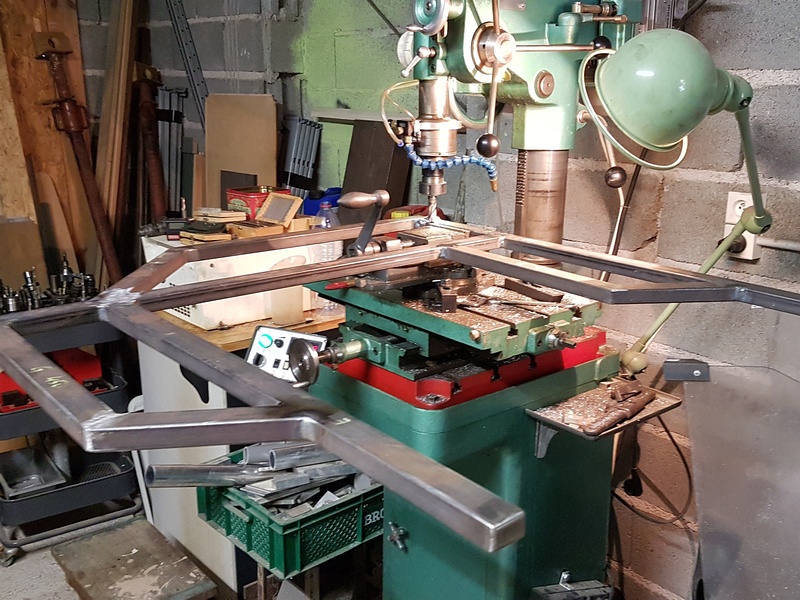

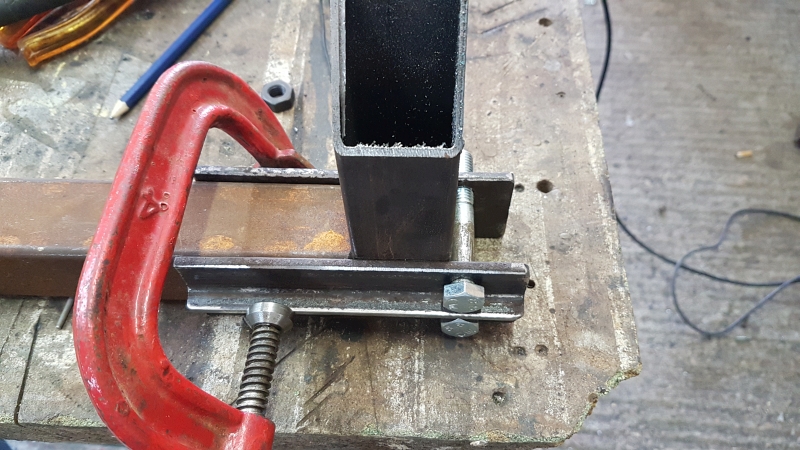

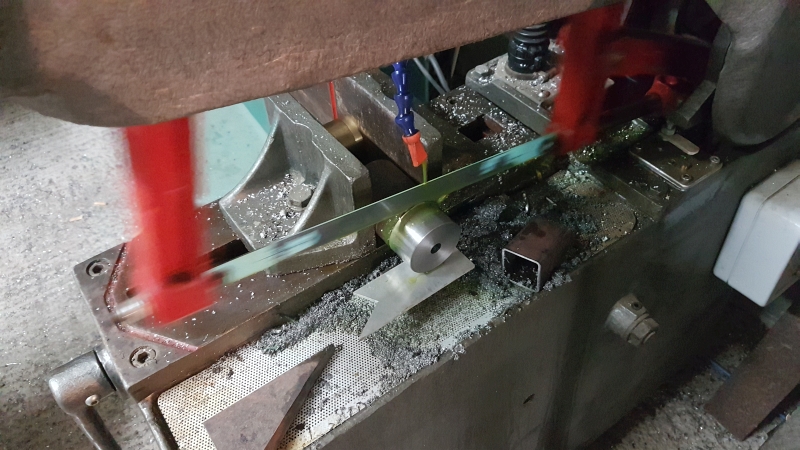

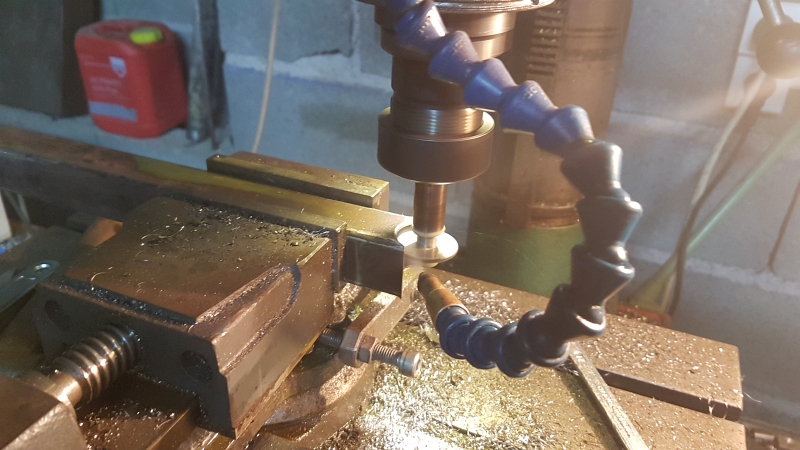

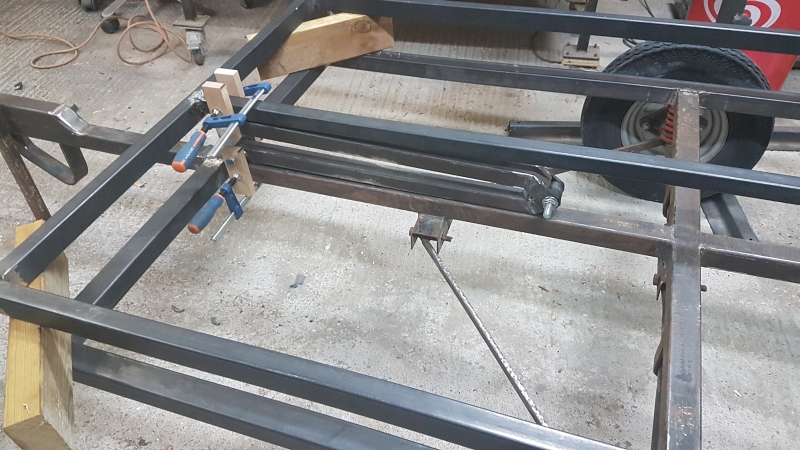

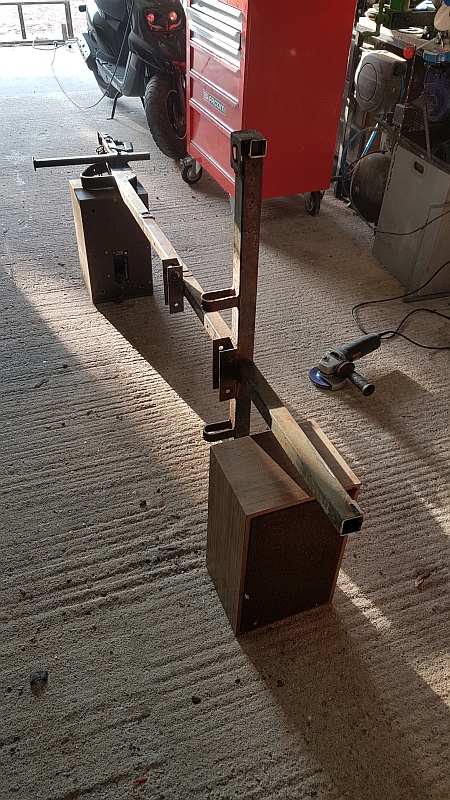

Puis, j’ai usiné sur une vielle chute d’UPN, une attache remorque sur laquelle je visse une boule de 50.

Comme la poignée de la remorque butait sur la coque du tracteur, j’ai opéré une petite découpe, puis mis en place (collé à l’époxy) un liseré de protection en PVC.

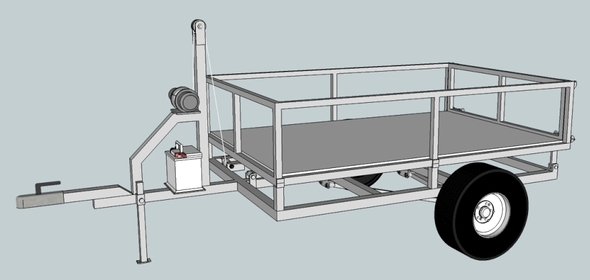

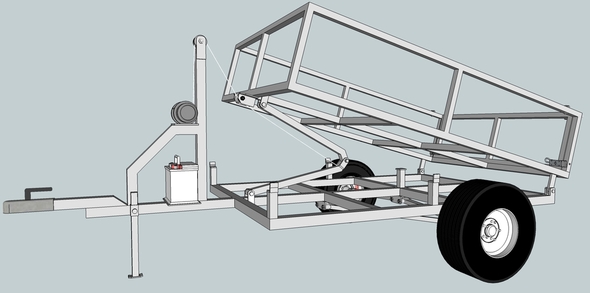

Couplé à ma petite remorque (entièrement refaite), c’est un outil très pratique !

Petites mises à jour après 2 mois d’utilisation :

Suite au desserrage d’un boulon (vissé sur un collier de maintient de la durit d’essence) situé juste au dessus de la transmission :

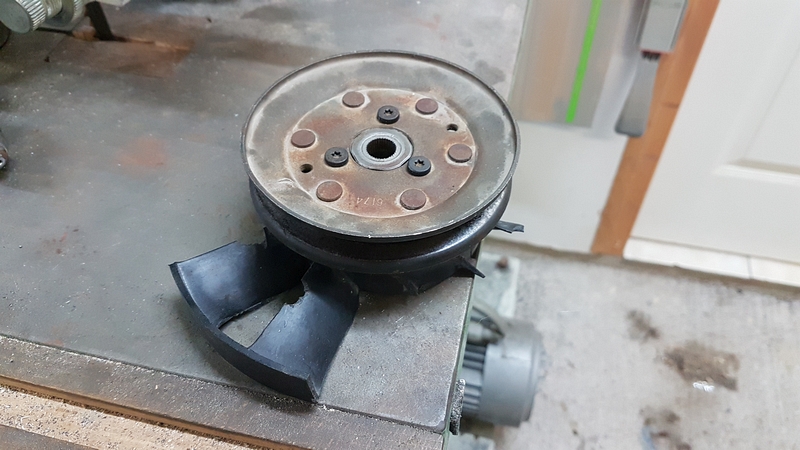

En pleine utilisation, le ventilateur destiné à refroidir le pont hydrostatique a volé en éclat lors de sa rencontre avec cet écrou M8…

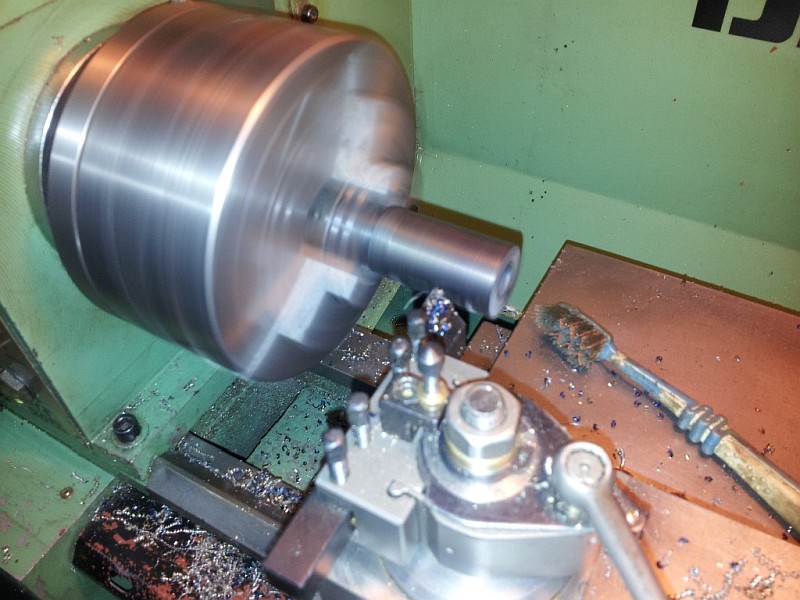

Voici à quoi ressemble le ventilateur d’origine :

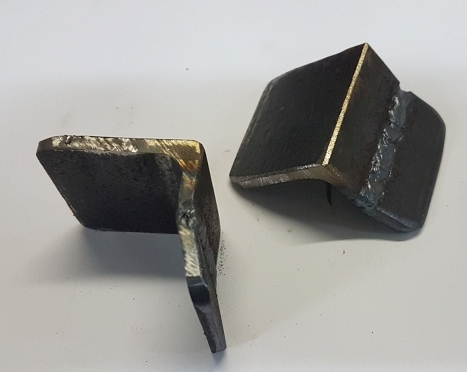

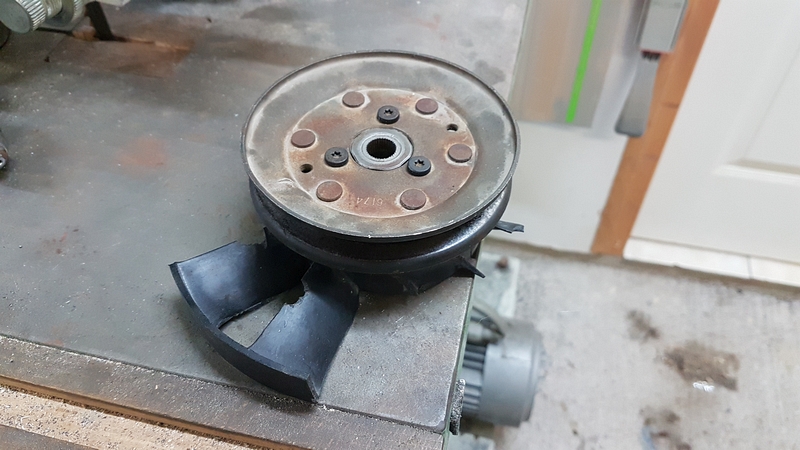

Et voici quoi ressemble le mien !

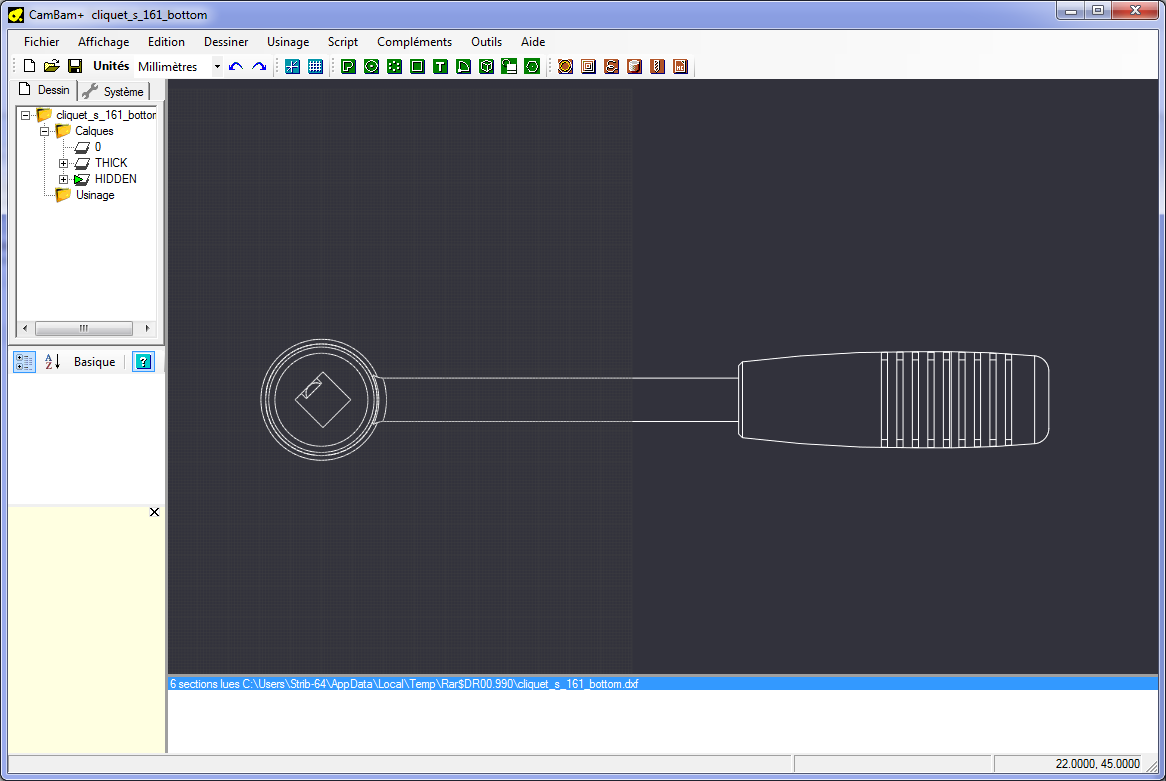

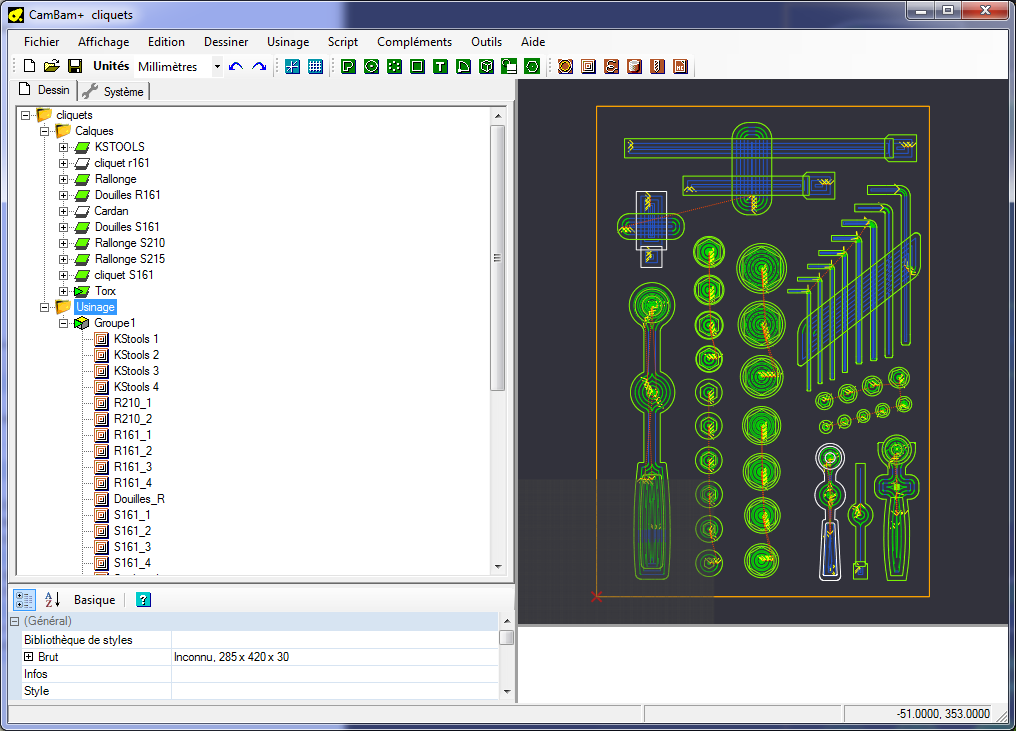

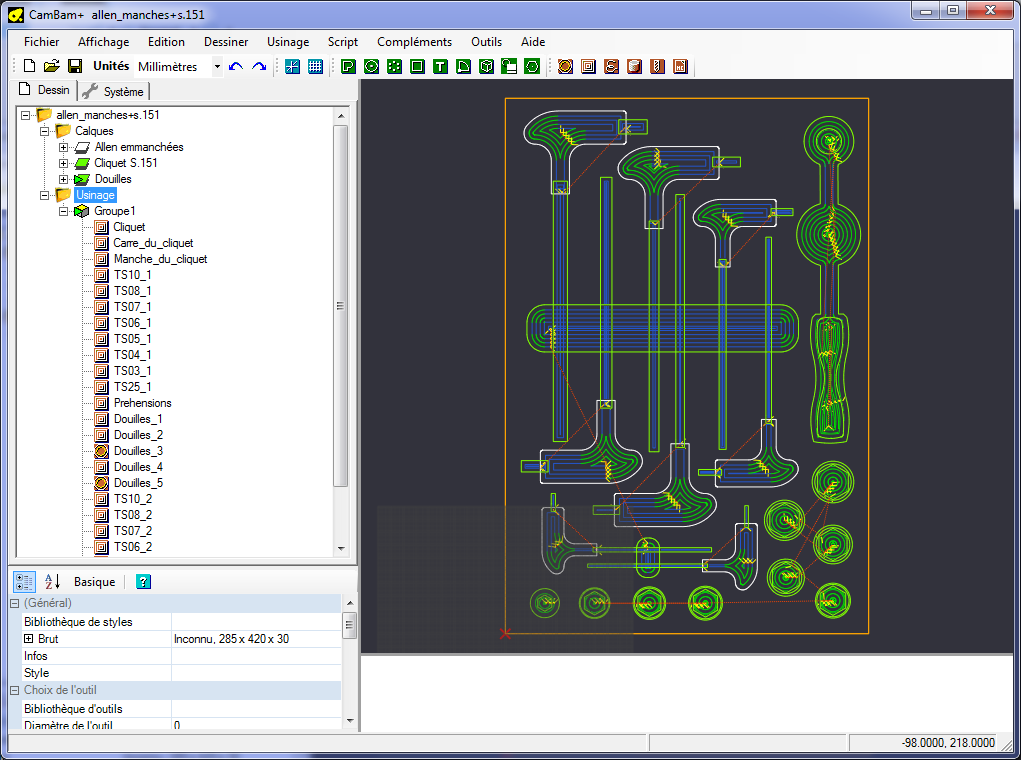

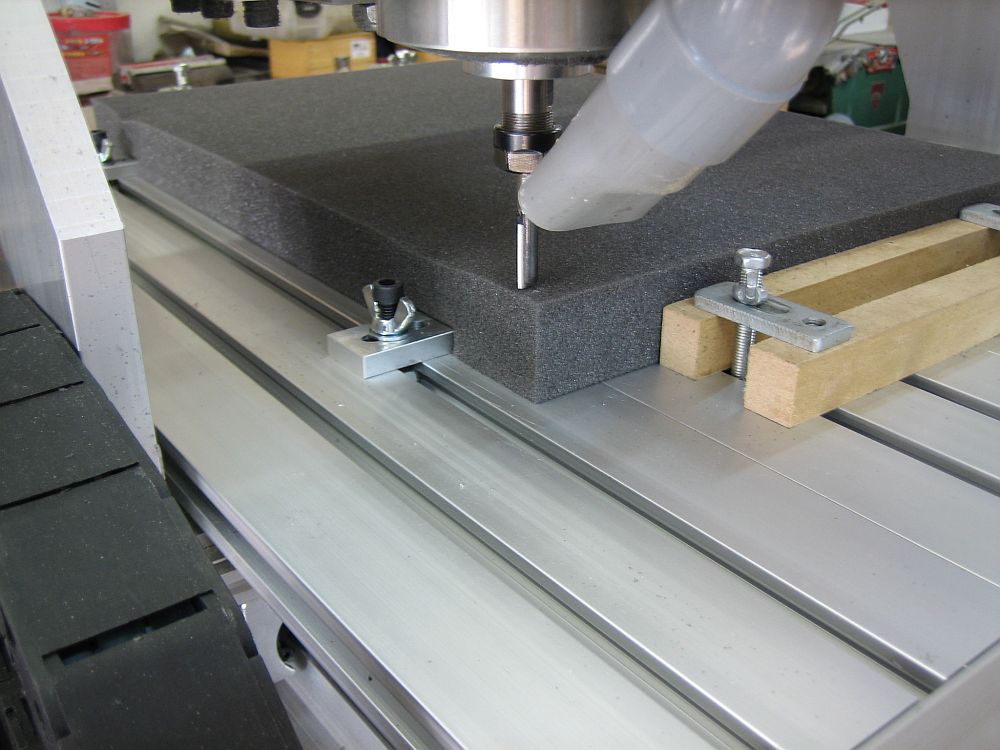

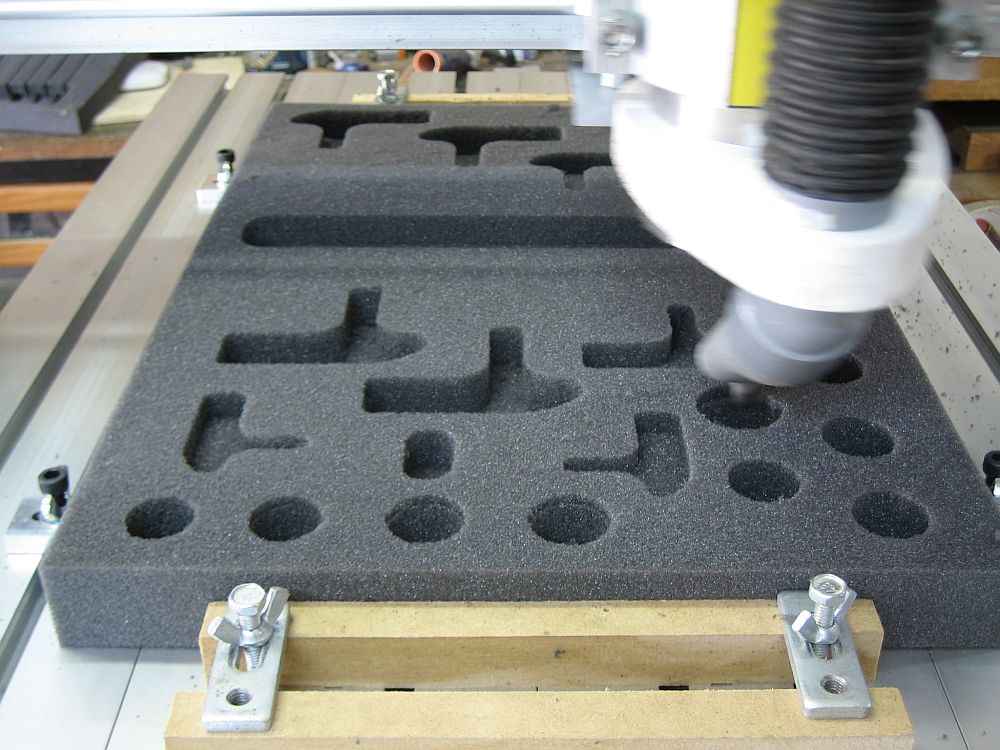

Étant donné que le modèle n’est plus fabriqué, il a fallu ruser pour pouvoir réparer. En effet, ce ventilateur est indispensable, il sert à refroidir l’huile hydraulique qui pourrait perdre toutes ses qualités en cas de surchauffe.

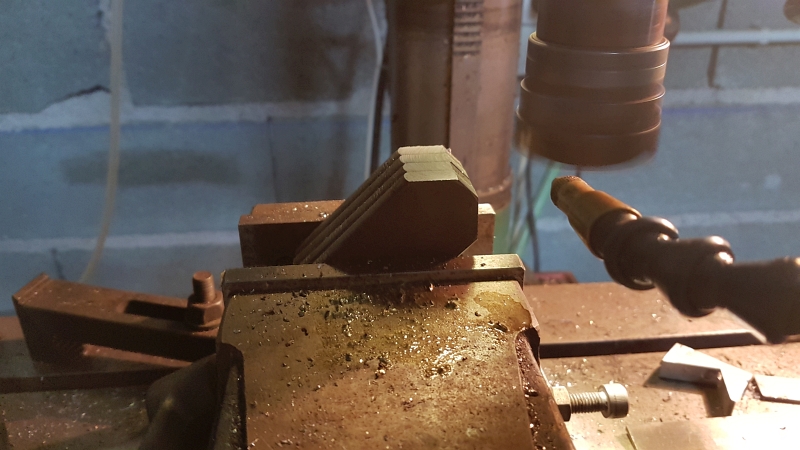

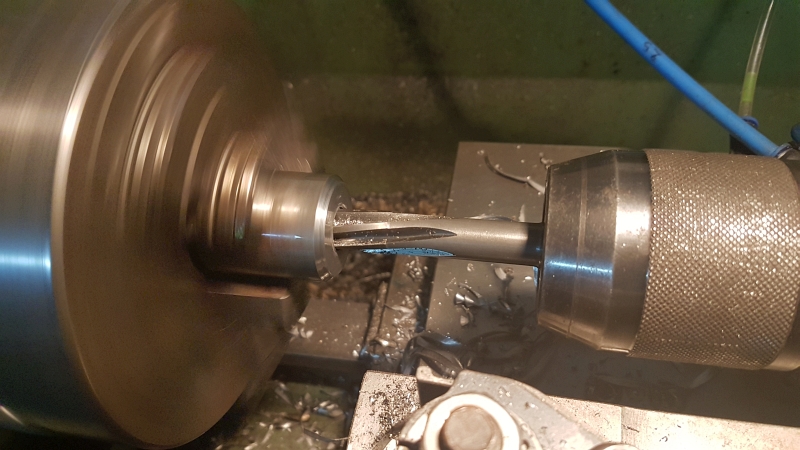

J’ai donc acheté un ventilateur d’une autre marque (en veillant à ce que le moyeu soit à des dimensions approchantes) :

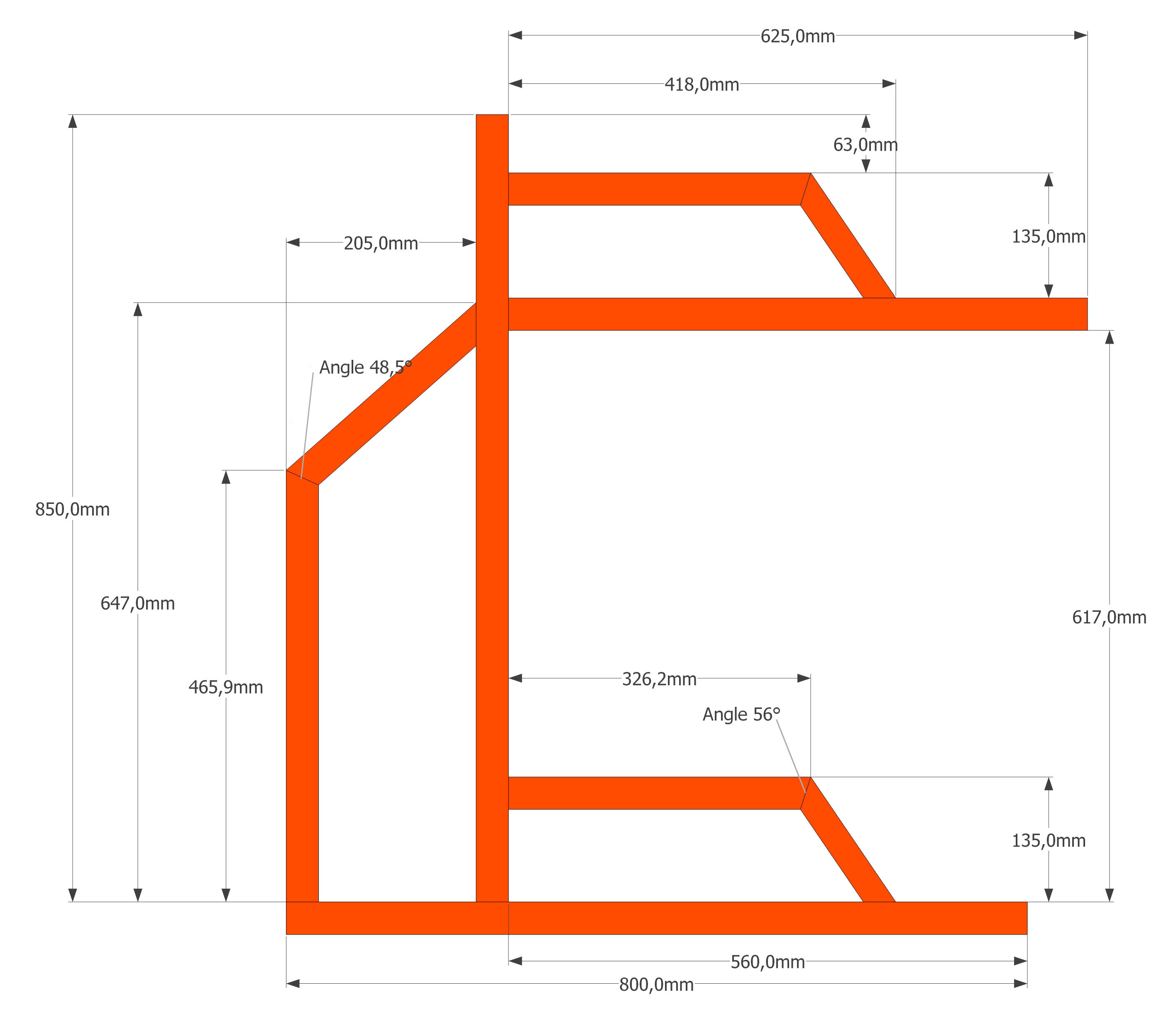

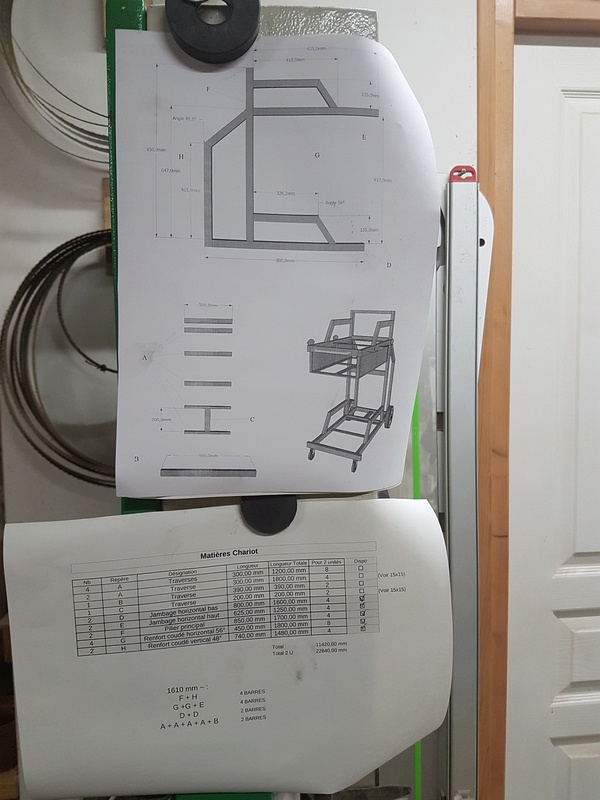

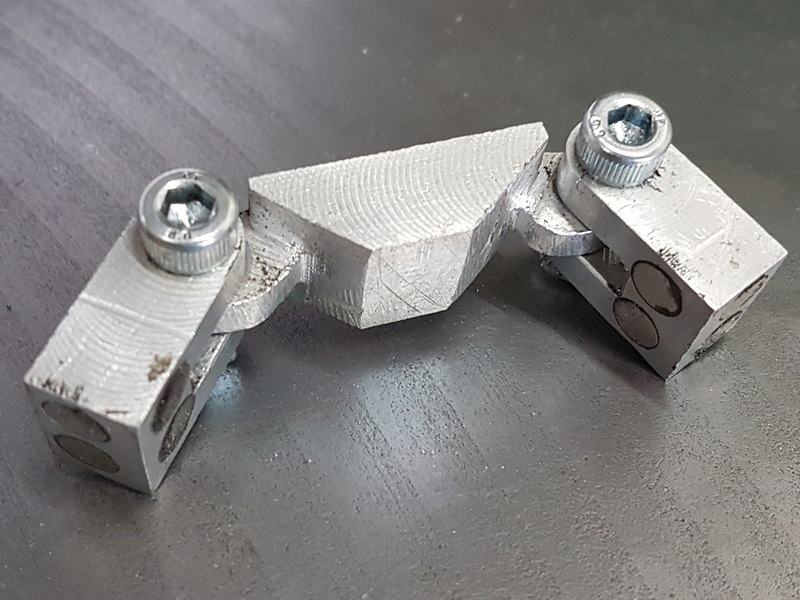

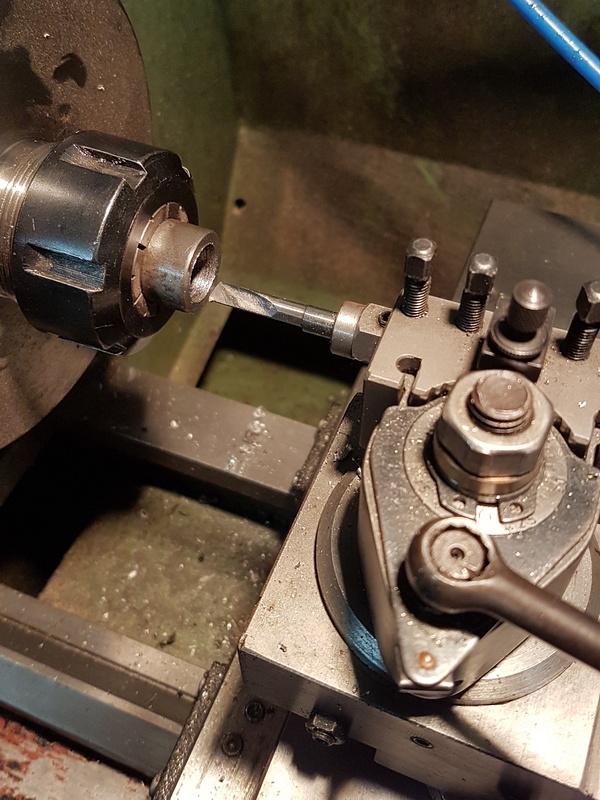

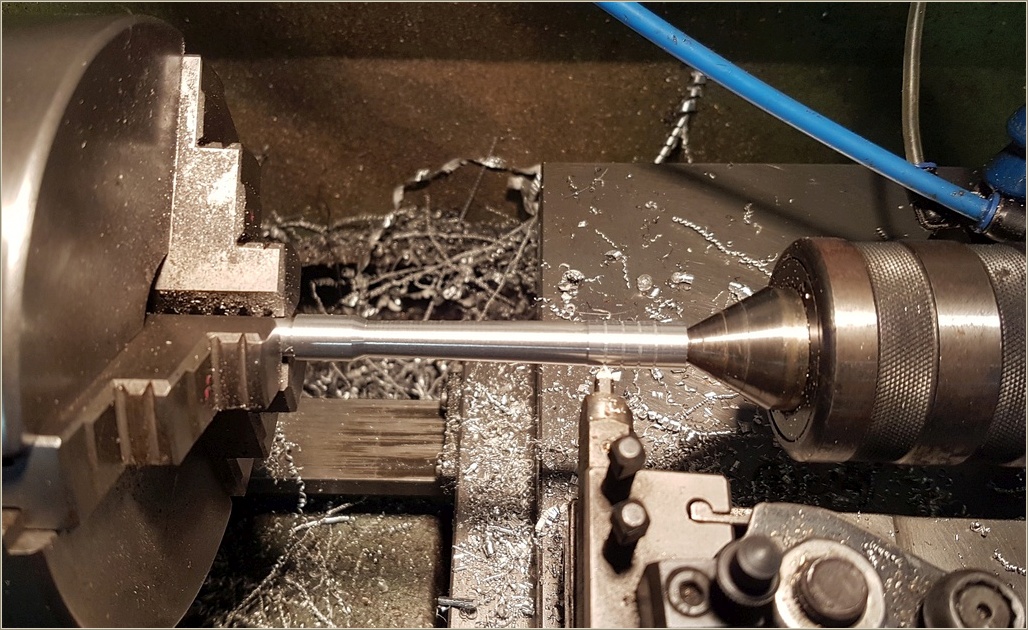

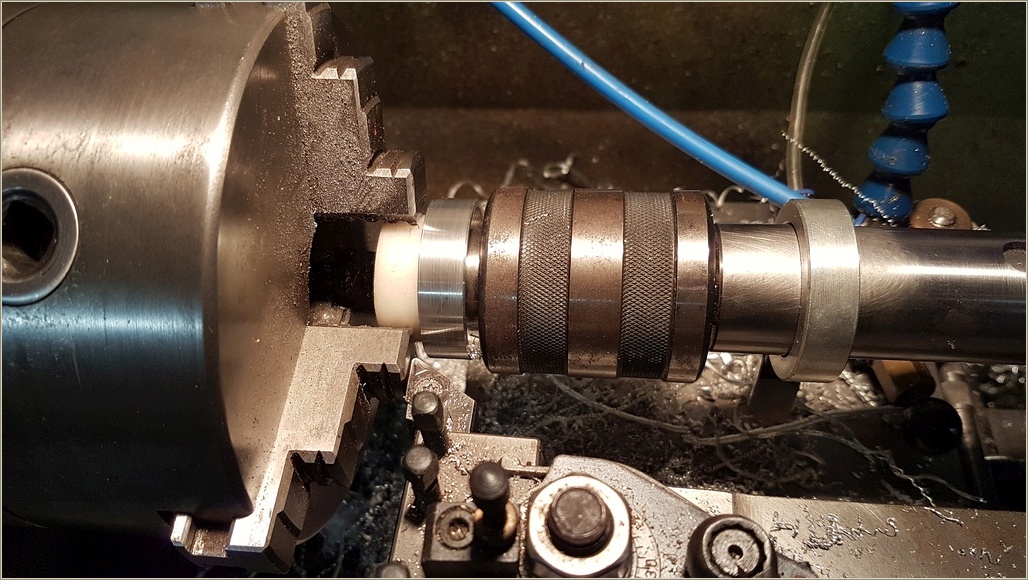

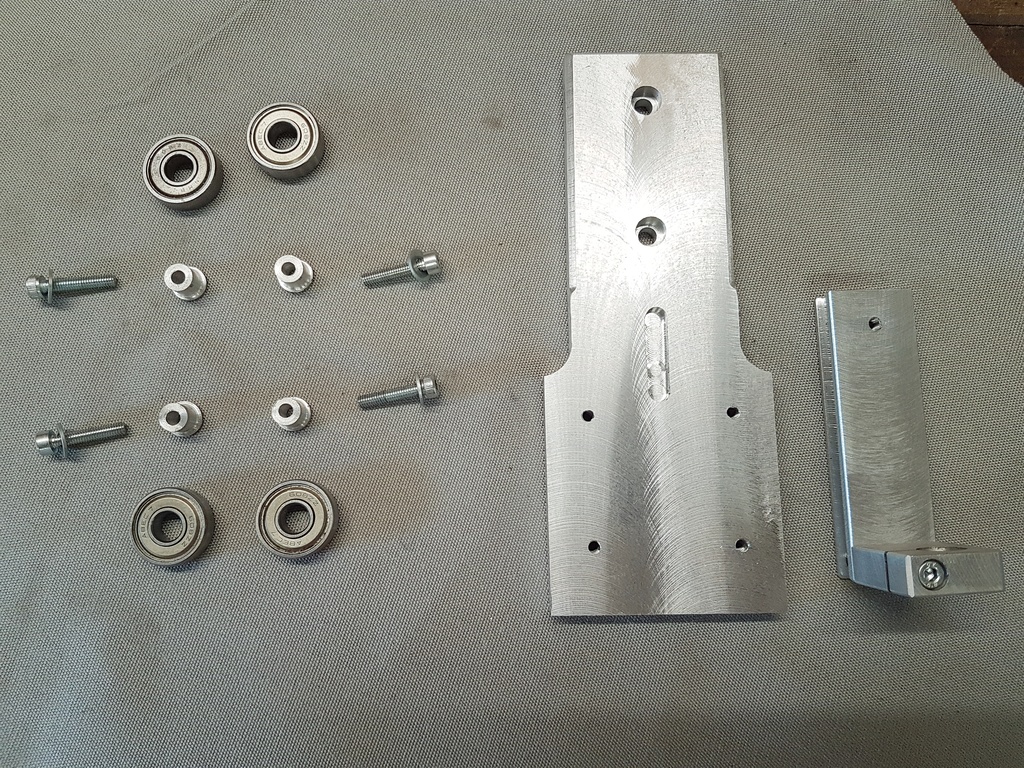

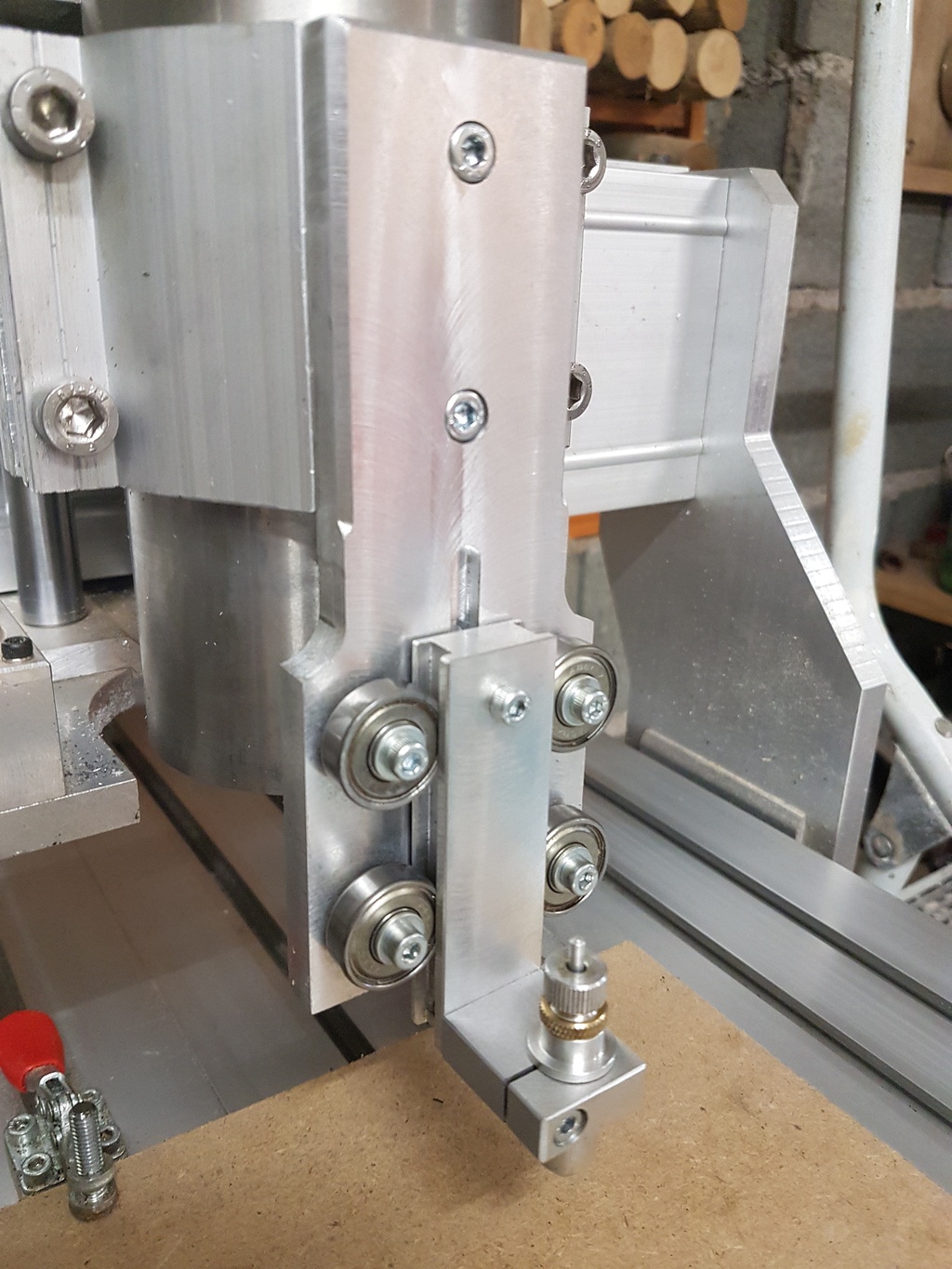

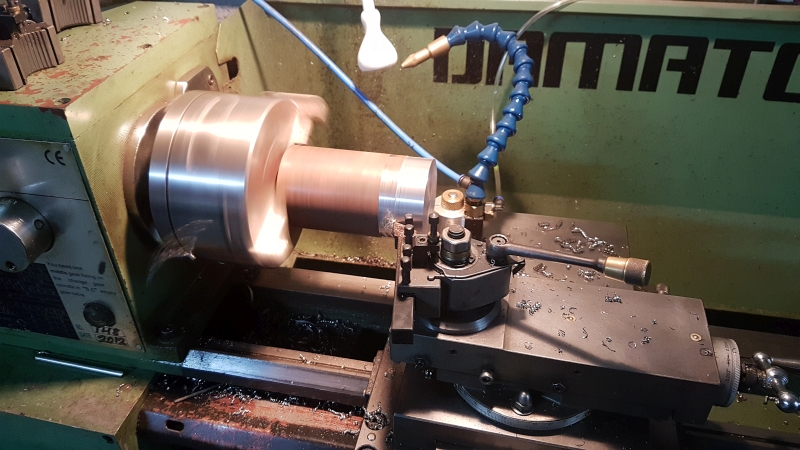

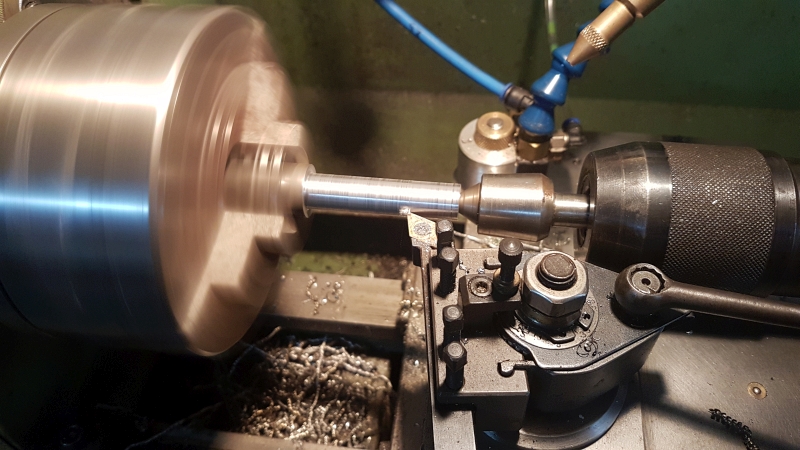

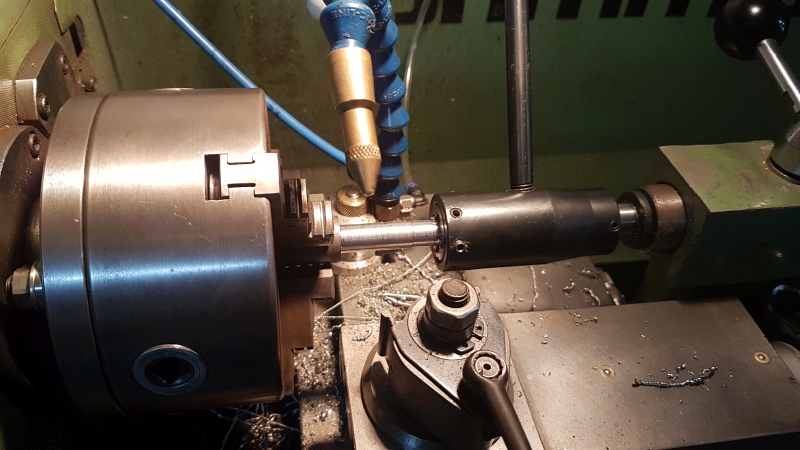

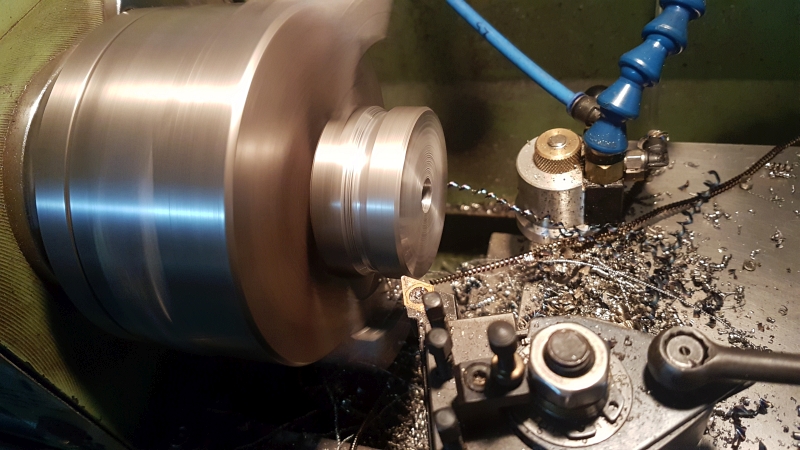

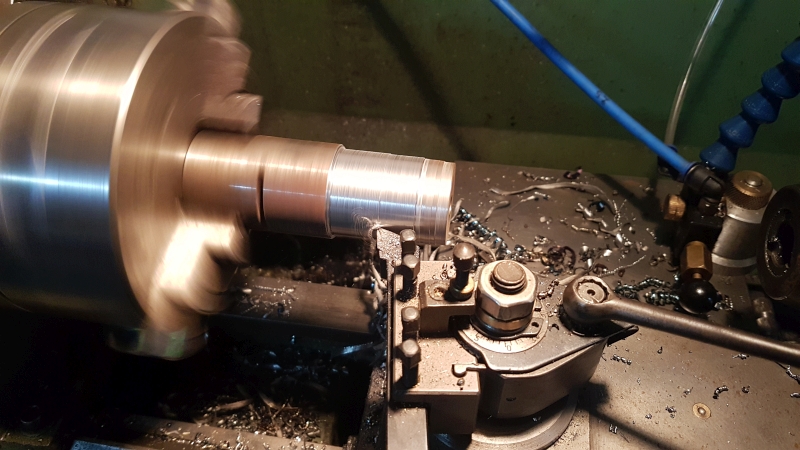

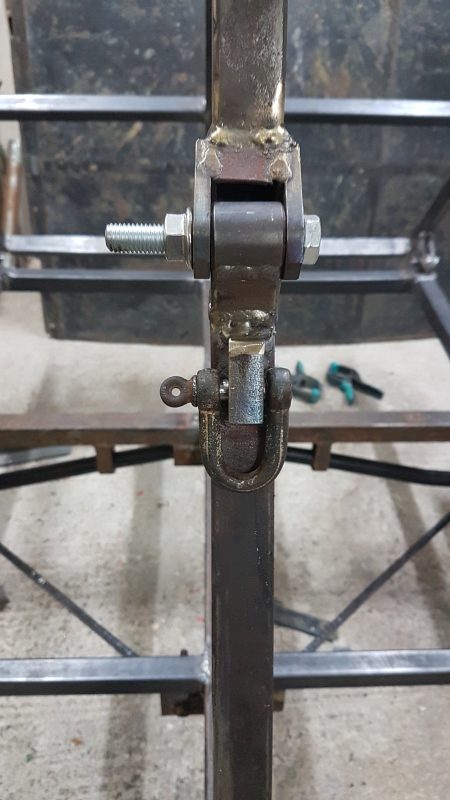

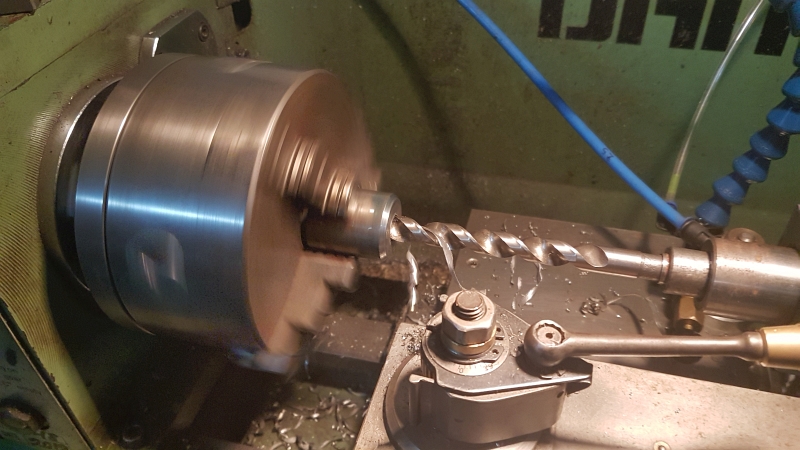

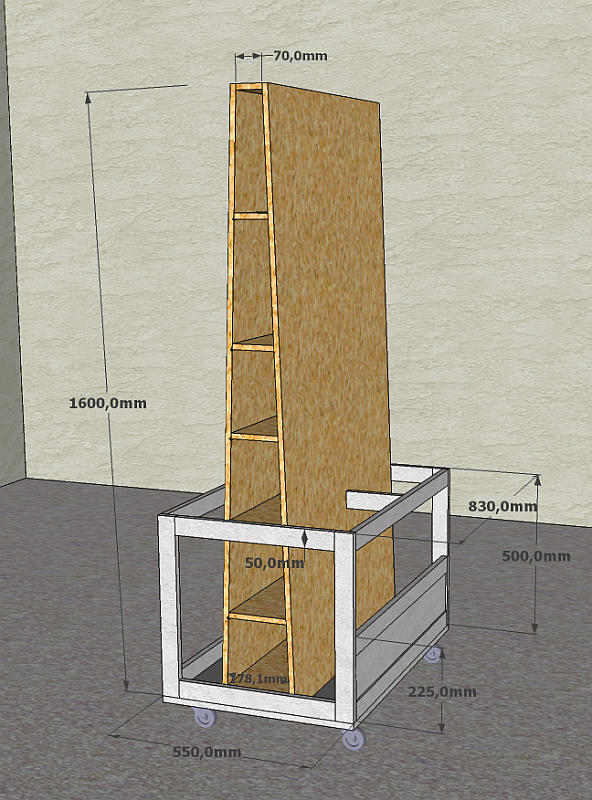

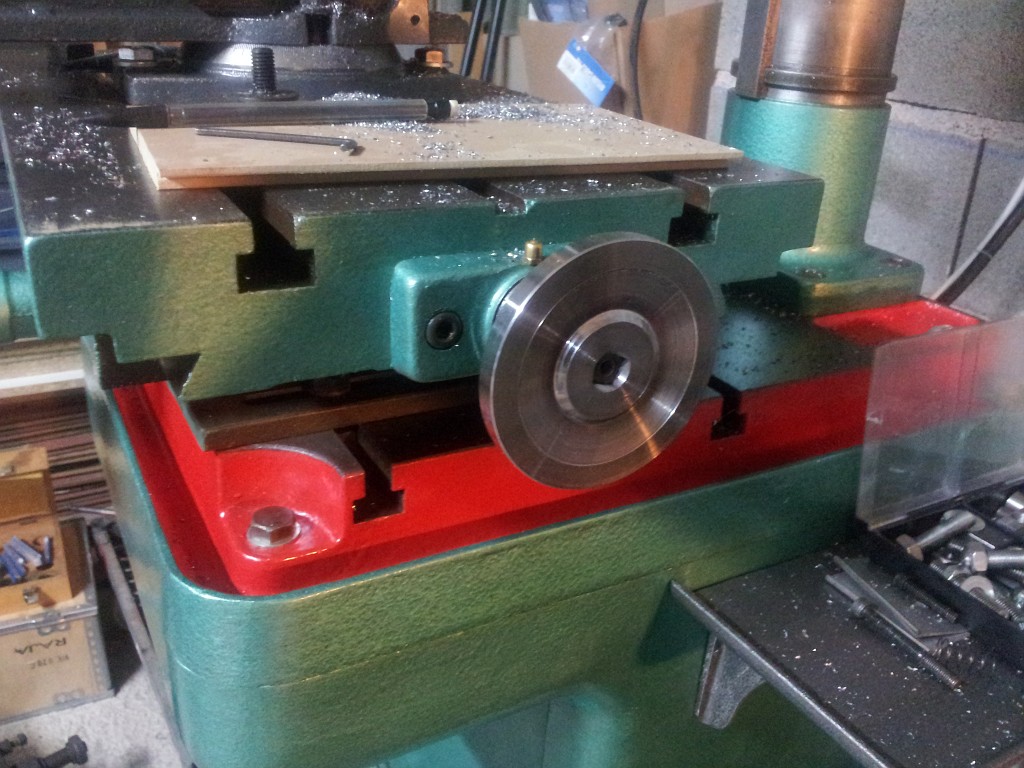

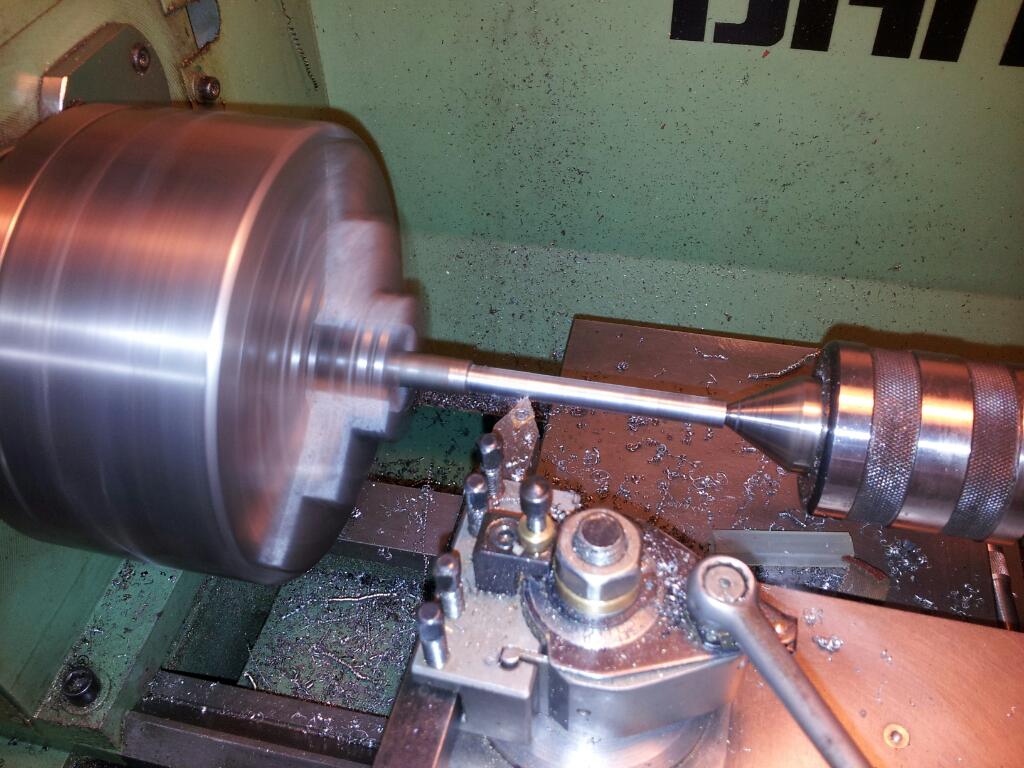

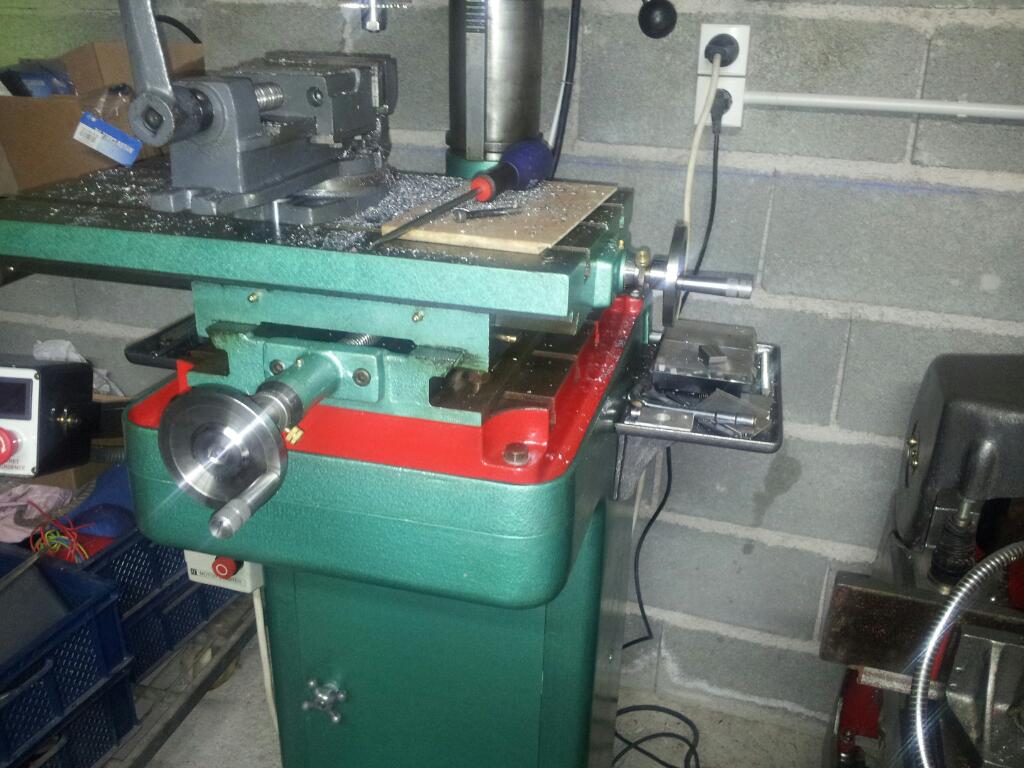

J’ai ensuite démonté la liaison flasque d’entrainement / Poulie :

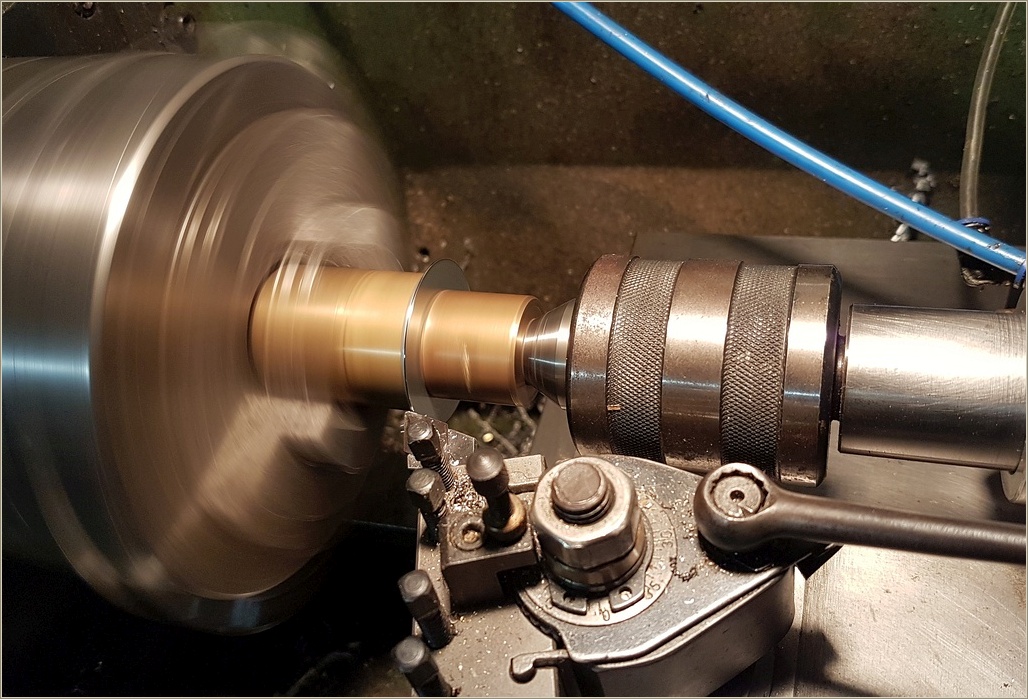

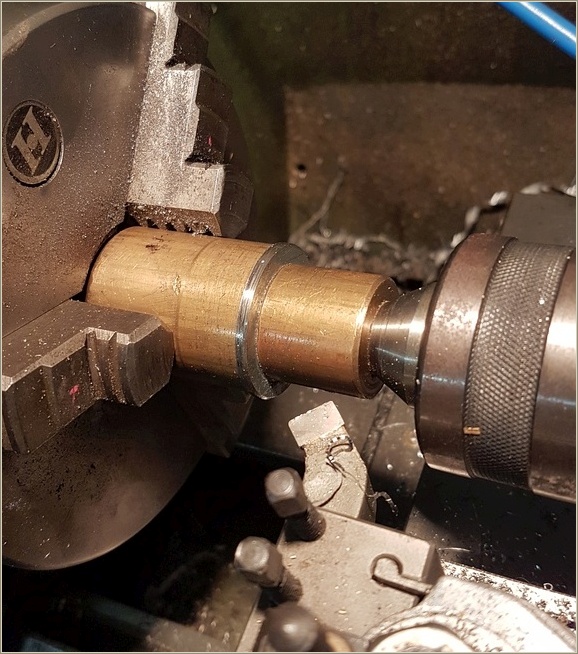

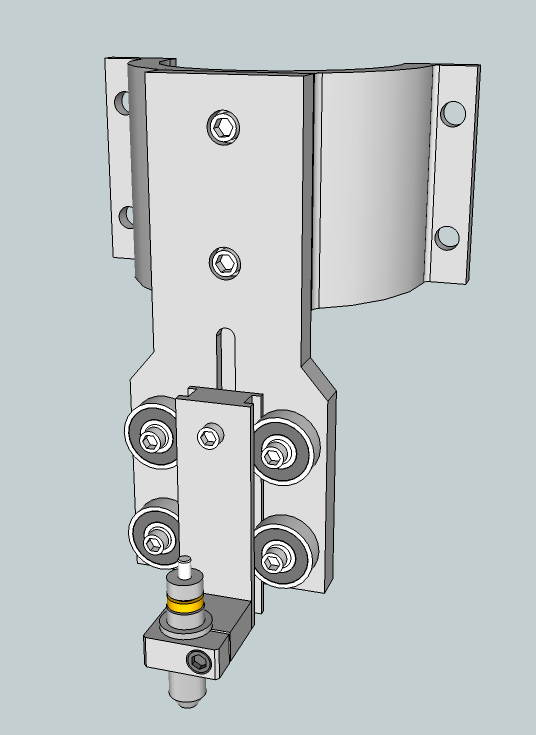

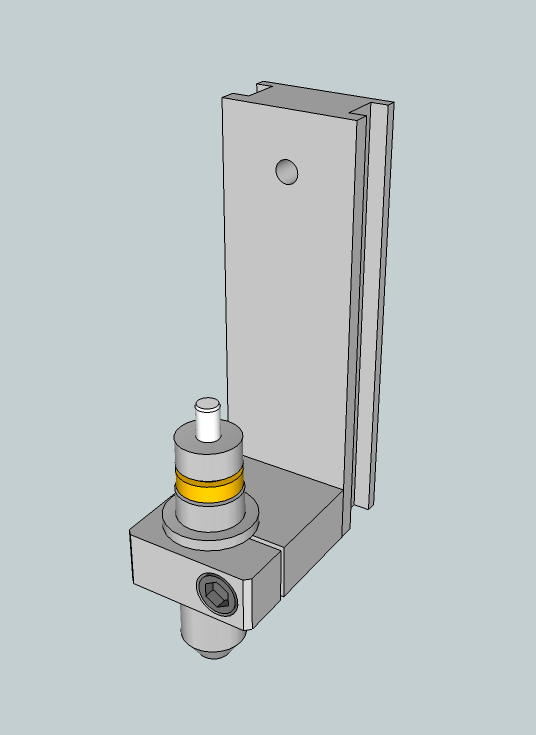

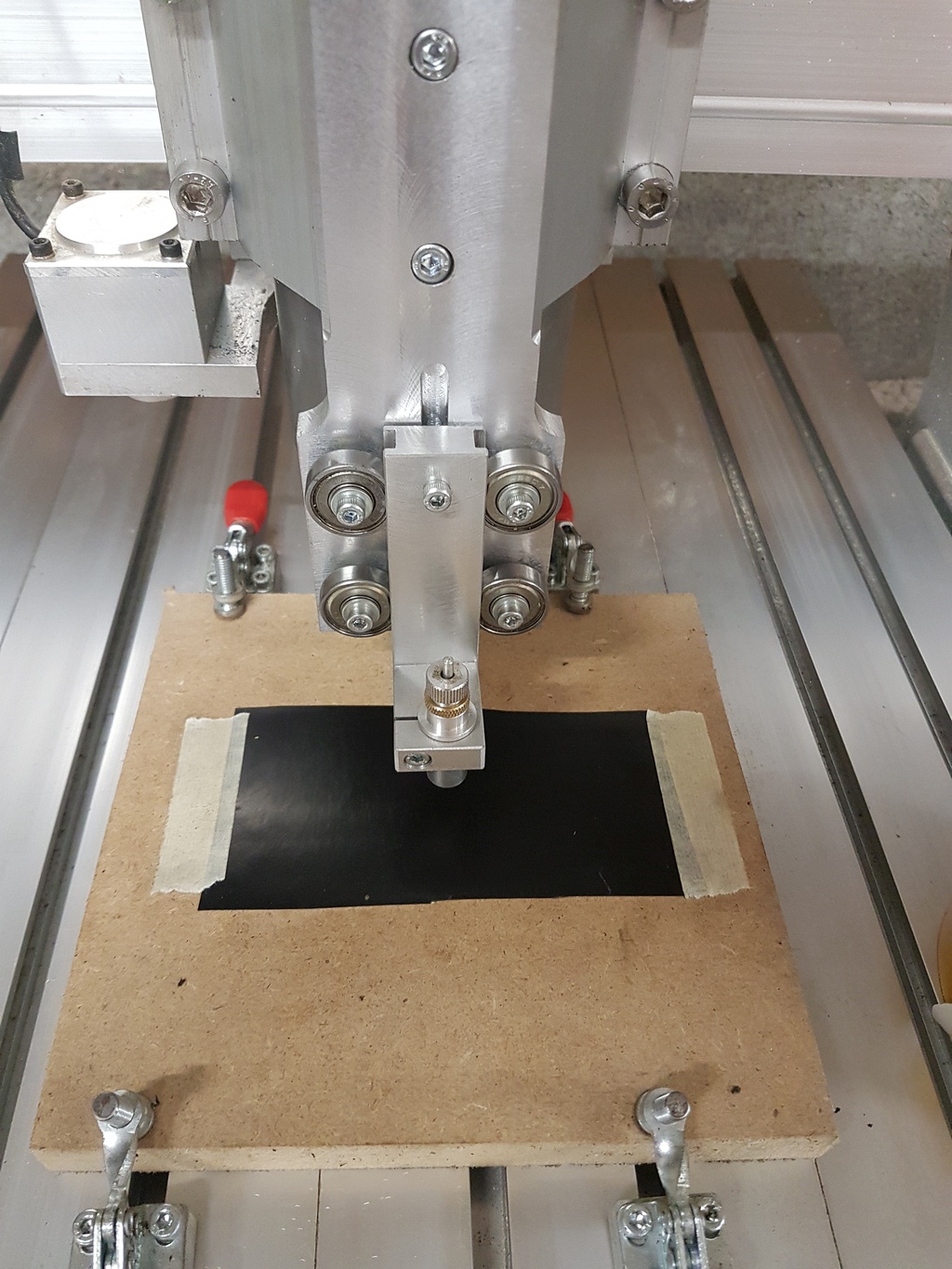

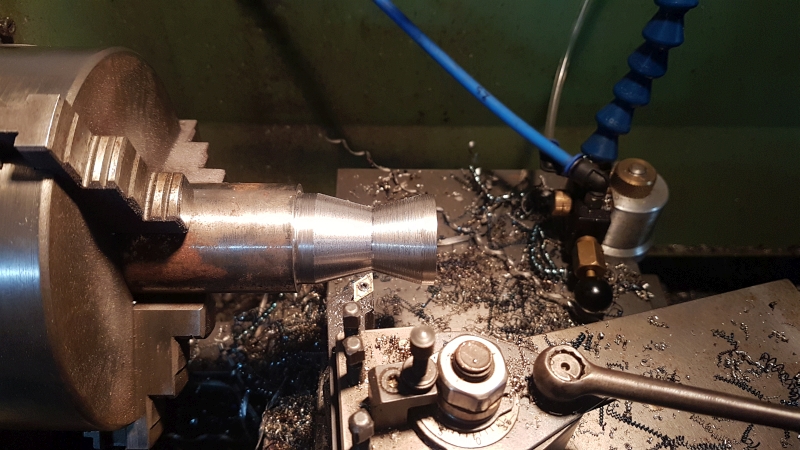

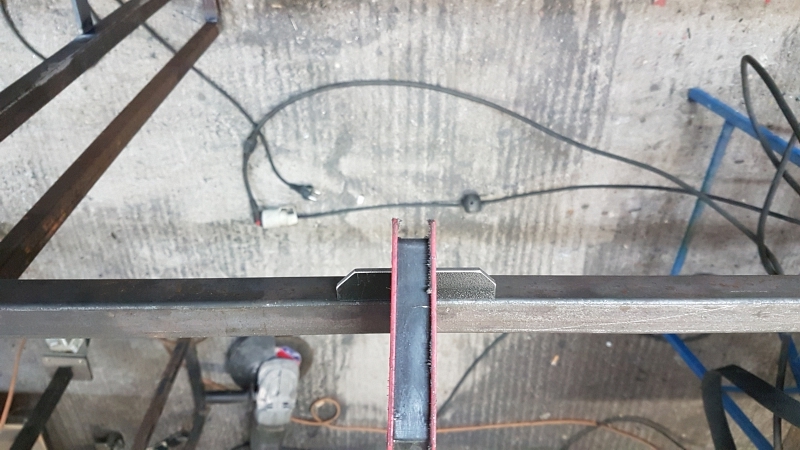

afin de prendre toutes les mesures nécessaires, pour ensuite usiner un moyeu d’adaptation, et arriver à cela :

Puisque le pont était démonté, j’en ai profité pour lui faire une petite vidange sur les deux corps : Le corps hydraulique et la boite différentielle.

Je vous conseille de consulter cette page, si vous comptez également le faire :

http://peerless205-024c.blogspot.fr/2013/07/how-i-solved-my-sluggish-murray-riding.html

J’ai suivi les conseils de Johnny Mack, et remplacé l’huile hydraulique hors de prix, par de la 20W50 synthétique. Le tracteur fonctionne très bien !

(J’ai même récupéré de la pêche, non pas grâce à l’huile, mais en faisant la vidange, l’huile présente dans la pompe était « cuite » …).

Sinon, vous pouvez trouver un kit de vidange pour cette boite : http://www.jackssmallengines.com/jacks-parts-lookup/part/799030

ya plus qu’à !

Prochaines améliorations envisagées :

– Monter des pneus agraires (Les pneus gazons patinent trop en côte…), l’idéal serait de trouver une paire de jantes d’occasion pour avoir 2 jeux…

– Restaurer le plateau de coupe et l’installer

A bientôt pour la suite !

Strib