Fabrication de deux chariots de soudure (Partie 1)Posté par strib le 18 août 2018

J’ai récemment investi dans deux nouveaux postes à souder afin de pouvoir réaliser tout type de soudure, un poste MIG et un poste TIG.

L’inconvénient de ce genre de poste à souder, c’est le cordon ombilical qui les relie à leur bouteille respective, limitant ainsi leur rayon d’action tellement c’est pénible à déplacer.

J’ai donc décidé de fabriquer deux chariots qui pourront recevoir non seulement les postes à souder, mais aussi les bouteilles, et tous les accessoires dédiés.

Mon « ancien » poste à baguette aura également sa place à bord. Ceci me permettra donc d’optimiser un peu la place à l’atelier.

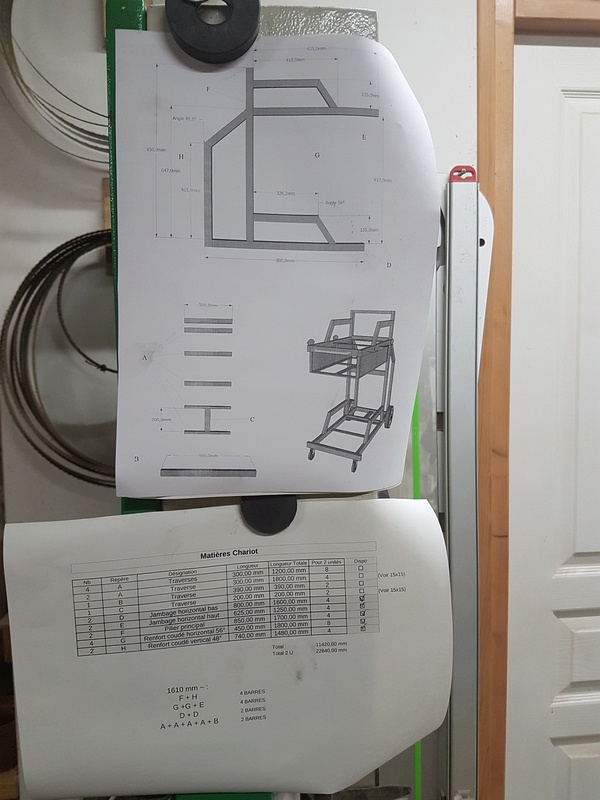

Comme d’habitude maintenant, j’ai cogité quelques jours pour réaliser le plan sur sketchup. En procédant de la sorte, cela me permet non seulement de valider toutes les dimensions, mais aussi de calculer au plus juste la matière à commander. De plus, j’en profite pour imprimer quelques vues côtées, qui trônent sur la scie à ruban, histoire d’éviter les erreurs au fil de la construction.

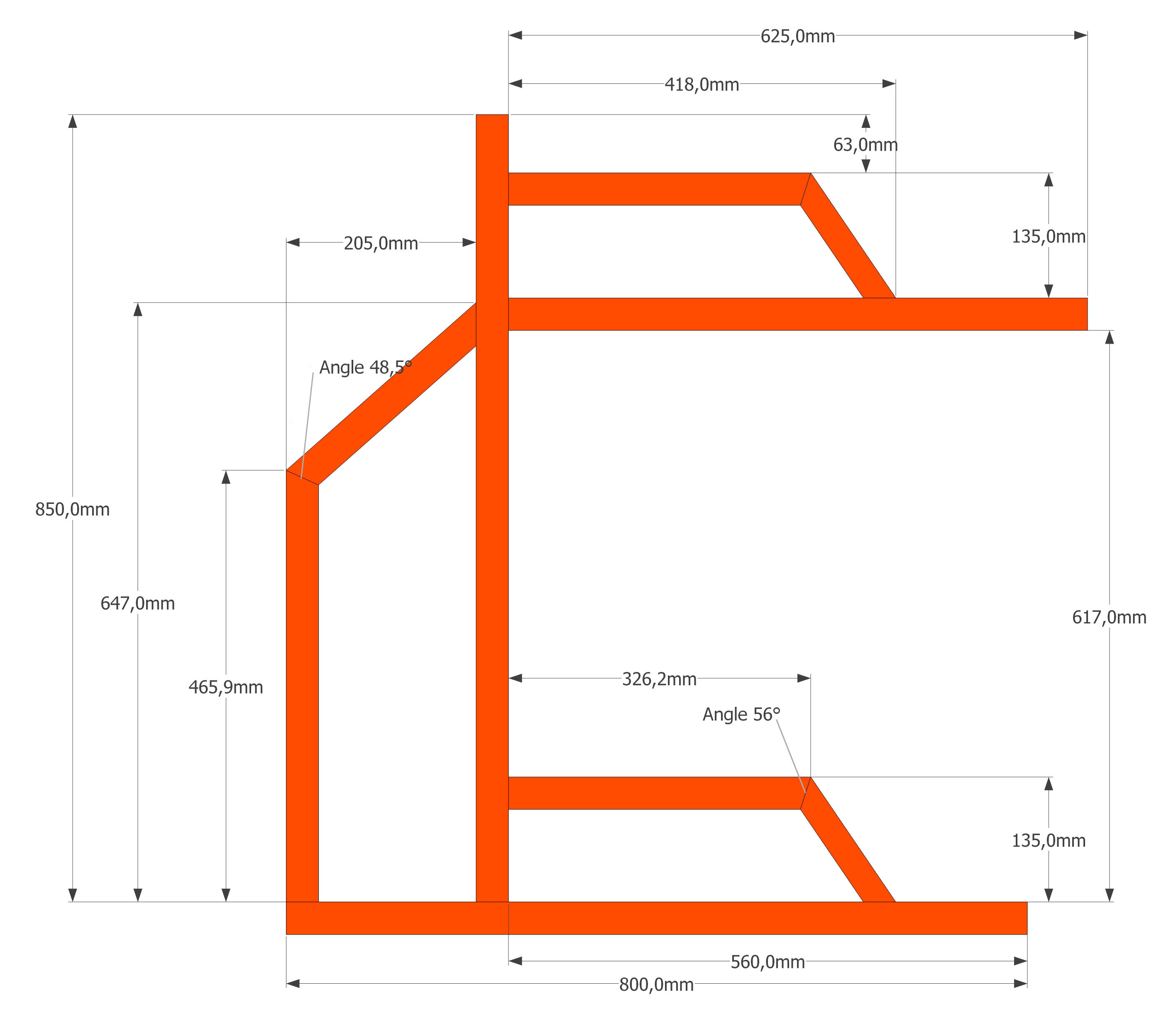

Voici une vue issue de la modélisation :

Cette simulation représente les deux postes en place avec leur bouteille. Les dimensions sont identiques, le poste MIG est légèrement plus large ce qui nécessitera de le soulever et le mettre en travers pour charger une nouvelle bobine. Mais la place étant comptée, il faut savoir faire des concessions ! … (cliquer sur l’image pour une vue HD) Un tiroir viendra prendre place sous chacun des tiroirs, afin d’y ranger quasiment tous les accessoires de chaque poste

Une fois décomposés, je peux passer dans une feuille de calcul afin d’optimiser le calepinage pour la commande. J’ai choisi ici de commander le tout en barre de 1610mm (1620 pour avoir une légère marge), ceci afin d’optimiser le temps de manutention du ferronnier chez qui je me sers, mais aussi pour faciliter le transport. Chaque longueur permet de couper les principales sections avec un minimum de chutes ! (Merci à manu au passage !)

Voici le type de plan côté qui me permet d’éviter bon nombre d’erreurs ! (cliquer sur l’image pour une vue HD)

Pour des raisons de commodité, je n’ai pas opté pour des assemblages d’onglet. Certaines extrémités des tubes seront donc bouchés. Pour se faire, j’ai débité dans du plat de 2mm d’épaisseur, des bouchons qui seront soudées au TIG à l’extrémité des tubes concernés. Ils doivent être légèrement plus petit que la section du tube, afin d’éviter une sur-épaisseur du cordon de soudure

Pour maintenir ces bouchons, j’ai fabriqué pour l’occasion un petit outil dans lequel j’ai collé quelques aimants.

Une fois en place, le pointage sera facilité ! Et pas de brûlure ! (l’arc du TIG étant un des plus puissants des différents procédés de soudure …)

Une fois le bouchon soudé (en autogène). Il n’y a pas à dire… Ce procédé de soudure est vraiment exceptionnel.

Pour réaliser les « jambes de force », plutôt que de couper deux tubes à la moitié de l’angle. Je réalise un tracé au rapporteur, et découpe le tube avec soin. Il ne me reste plus qu’à replier et pointer. Ainsi, pas de problème de positionnement ou de désafleur ! (méthode glanée sur le net)

Pour tracer certains angles, j’utilise un « chalk marker » (qui permet d’écrire sur les tableaux noirs par exemple). Ceci permet de bien contraster avec le trait de crayon !

Surtout ne pas oublier les perçages avant de tout souder, juste pour mon dos ! (Notez l’utilisation du pinceau fraîchement usiné 🙂 …

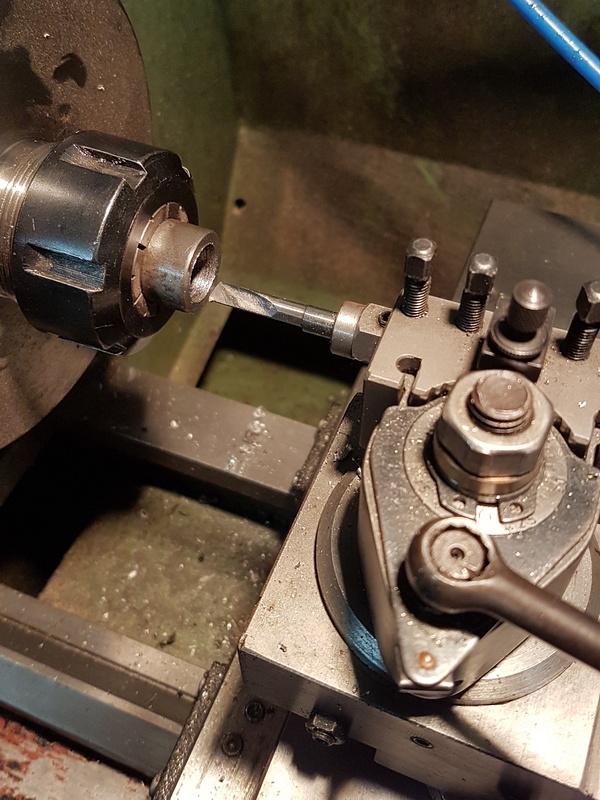

Les vis de diamètre 14 sont d’abord passées au tour pour avoir moins d’épaisseur de tête, puis soudées sur les parois.

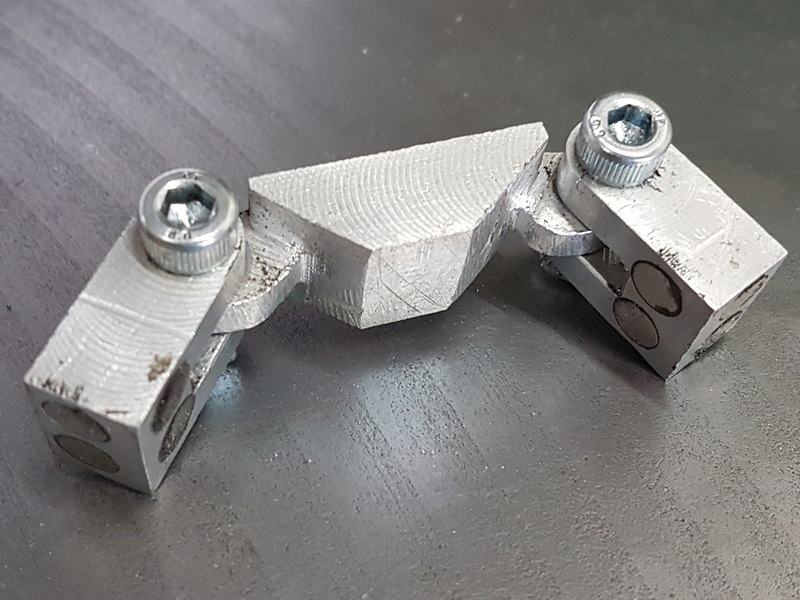

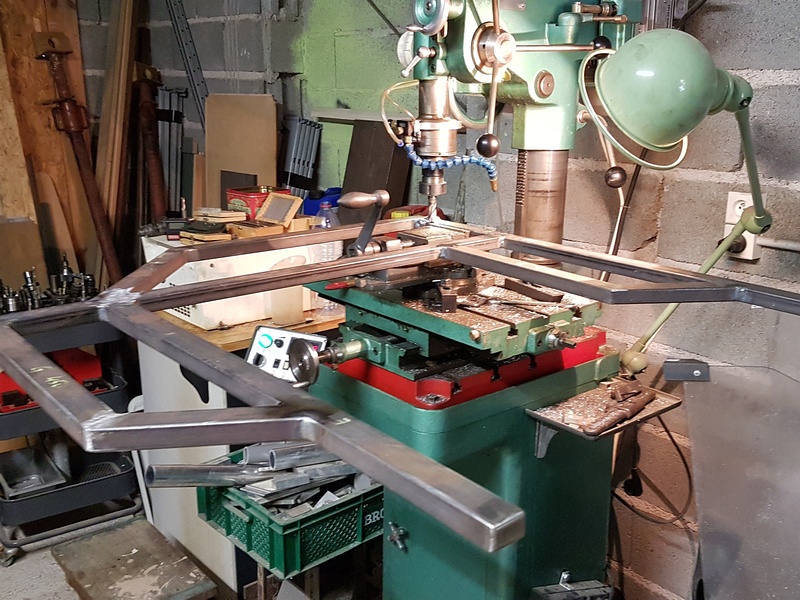

Les joues sont montées sur la fraiseuse : Pour que la future planche ne soit pas ajourée, j’ai décidé de fraiser le dessus de la tête. Il me suffira de fraiser un logement dans le bois…

Je me suis payé le luxe de faire une sorte de « pare-chocs » arrondi aux extrémités. Même principe que les bouchons, mais cette fois ci, ils sont mis en forme suivant la courbe…

La vis soudée faisant 14mm de diamètre, et les roues récupérées ayant un logement de 20, il m’a fallu usiner des entretoises

Le premier chariot est bien avancé. Il me reste à usiner 2 platines entretoises qui viendront recevoir les roulettes directionnelles…

Petit détail important : je trouvais les soudures un peu bombées par endroit. J’ai donc utilisé une petite caméra endoscopique pour vérifier la pénétration de la soudure à l’intérieur des tubes. Cela semble bon. J’ai quand même augmenté la puissance à 75 Ampères (au lieu de 70)

Deux platines de 12mm d’épaisseur viendront recevoir les roulettes avant. Après mise à la côte sur la fraiseuse, perçage et taraudage en M6

Puis soudées sous le chassis. Cela me permet de récpérer l’applomb par rapport aux deux roues arrière de 200mm (de récup, voir par la suite …)

La poignée est un fer de 14 cintré à 90°, qui viendra se visser sur la traverse avant haute. Pour simplifier l’assemblage, j’ai tourné deux petites entretoises en laiton.

Pour

Et voilà le premier sur ses pattes !

Reste à faire : les taquets pour les étagères, la fixation pour la bouteille ensuite je pourrai passer à l’autre (et pourquoi pas commencer utiliser celui ci …). Je ferai par la suite les logements des tiroirs et les tiroirs…

Pour ça, il va falloir que je m’approvisionne en glissières à sortie totale de 500 mm minimum