Fabrication de la WIND2 Dernière PartiePosted by strib on décembre 27th, 2014

La petite vidéo traditionnelle :

A bientôt pour la prochaine !

Strib

La petite vidéo traditionnelle :

A bientôt pour la prochaine !

Strib

On avance doucement mais sûrement. Au programme cette fois ci , le galbe du manche.

Outils utilisés : Wastringues (semelle plate et courbe), rape, ciseaux, gouges, émeri…

C’est parti :

|

La sculpture du manche est terminée à 80%, restent quelques retouches par ci par là, et quelques liaisons à affiner… |

||

|

La liaison corps/manche ne me satisfaisait pas, j’ai donc rajouté une petite pièce d’acajou en travers de fil afin de rallonger le Neck Pocket, ainsi, la liaison sera plus esthétique |

||

|

En réalisant une petite pièce à la CNC, j’ai pu placer très précisément l’emplacement du sélecteur dans la *petite* trappe électronique. Ensuite, par retournement, j’ai pu tracer l’emplacement de la lumière à fraiser |

||

|

Les filets sont passés à l’eau bouillante afin de les ramollir et faciliter leur formage, notamment au niveau des cornes. Tout est ensuite raclé à épaisseur |

||

|

La sculpture de la table est faite au Wastringue, rabot, racloir, cet Orme est très figuré, donc très tortueux et plein de contre fil … |

||

|

Toutes les pièces sont prêtes pour la séance de vernis qui risque d’être longue, il va falloir combler touts les petits trous au niveau des nœuds… Je vais donc pouvoir m’atteler à tourner les micros |

||

| Après défonçage du neck pocket, la mise en place du manche fait apparaître LE défaut rédhibitoire !!! La forme de la touche est fausse, les cordes ne suivent pas le bord … Pire encore, elles sont limites hors de la touche à la 24e case… Je dois avouer que cette surprise m’a pas mal découragé ! Je n’avais devant moi que deux solutions : Soit décoller la touche, puis la retailler à la bonne forme puis lui coller des filets supplémentaires pour retrouver la bonne dimension Soit faire sauter les filets, puis replaquer sur toute la hauteur du manche ! Cette seconde solution ne me plaisait guère … J’ai donc décidé de sauver la touche, en sacrifiant le manche … En effet, la touche doit totaliser une bonne quinzaine d’heures de travail d’incrustation. le manche « seulement » 8 … |

||

| Opération décapitation !!! | ||

| Ensuite, il faut lever les filets… Étant donné que j’ai quelques millimètres à rattraper, et que je ne veux pas prendre de risque d’utiliser la scie ou le rabot, surtout que la touche est « slottée », un éclat est si vite arrivé … Ça fait un peu arme lourde pour un insecte, mais je l’ai fait à la CNC… Dernière venue à l’atelier |

||

Une petite vidéo de l’opération réalisée à la CNC :

A venir, Frettage, sculpture du galbe du manche, Défonces pour les micros et sculpture de la table…

Voilà près de 5 ans que j’avais laissé cette guitare en stand by, il est temps de la terminer !

Pourquoi avoir attendu tant de temps ?!!! Tout simplement parce que les projets s’accumulent, d’autre passions voient le jour, mais aussi parce que je suis tombé sur un hic qui m’a pas mal découragé!

Une petite erreur de calcul, infime, mais qui a été lourd de conséquences, que je vous invite a découvrir dans la suite du reportage :

| Détourage de la tête | ||

| Finition de la tête | ||

| Reste à défoncer la feuillure des filets, et le collage de ces derniers | ||

| Dernières défonces sur le corps acajou avant le collage de la table | ||

| Les différentes cavités sont creusées à la défonceuse avant le collage de la table sur le corps | ||

| Mise en oeuvre de la fileterie de tête (filet Erable 1mm + filet plastique 3mm) | ||

Reportage photos :

| La préparation des bois. Le rabotage de l’orme fait ressortir de jolies figures | ||

| Après le traditionel collage à plat joint, la table et le corps sont calibrés à la toupie. | ||

|

Calibrage |

||

|

La guitare a sa forme définitive |

||

| Préparation des plis composant le manche. Après rabotage, les plis d’acajou seront amenés à dimension (2,5mm) à l’aide d’un rouleau ponceur monté sur la mortaiseuse. | ||

| Montage à blanc et collage des différentes épaisseurs. Idéalement,cette opération devrait se faire en plusieurs fois… | ||

| Le slottage de la touche est fait à l’aide de la scie à frette (japonaise) combinée à une boite à onglet maison | ||

| La touche est mise à dimension moins 2x 2,5mm, pour laisser place aux filets Erable | ||

| Collage des filets de touche | ||

| On va pouvoir passer au second œuvre | ||

| Une bonne après midi pour découper les différentes incrustations de nacre (touche et tête) | ||

| Après avoir marqué le contour des incrustations, on utilise un bistouri pour trancher les fibres du bois et éviter ainsi des éclats lors de l’usinage. L’usinage est réalisé à l’aide d’une mini perceuse de type Dremel® et d’une base type défonceuse. | ||

| Le collage est réalisé à la colle époxy bi-composant, mélangée à de la sciure de bois de même essence | ||

| Après séchage, l’excédent de colle est poncé à la cale | ||

Pour continuer de mettre la barre un tout petit peu plus haut, comme pour mon précédent projet, j’ai décidé de faire une nouvelle version de la ‘WIND’ qui me donne entière satisfaction en terme de confort de jeu. Cette version sera composée d’une configuration que j’affectionne particulièrement : un Humbucker splittable et deux simples fabrication maison (le simple central sera RP/RW). Le chevalet fixe, équipé de pontets graphtech, et sillet graphtech.

Afin de pousser le niveau de difficulté un peu plus loin, le manche sera composé d’un multipli de différentes essences, et une série d’incrustations en nacre sur la touche, représentant un vol d’oiseaux.

CARACTERISTIQUES GENERALES |

|

|

Forme générale |

Strat’ type perso, table sculptée / manche vissé |

|

Bois utilisés |

Manche multipli Erable/Acajou/Erable/Amarante/Erable/Acajou/Erable |

| Corps en Acajou | |

| Table en Orme figuré | |

| Touche en Palissandre de Madagascar | |

|

Diapason |

650 mm |

|

Nb de cases |

24 |

|

Chevalet |

Fixe à pontets graphtech |

|

Sillet |

Graphtech |

|

Micros |

1 Double, 2 simples fabrication perso |

|

électronique |

1 tone + push pull (split) + 1 volume + sélecteur 5 positions |

|

Esthétique |

Filet de touche en Erable ondé, de tête, et sur le corps, placage de tête |

|

Inlay |

Incrustations ‘oiseaux’ sur les cases 3/5/7/9/12/15/17/19/21 + inlay de tête perso |

Aller à la partie 2 >> |

|||

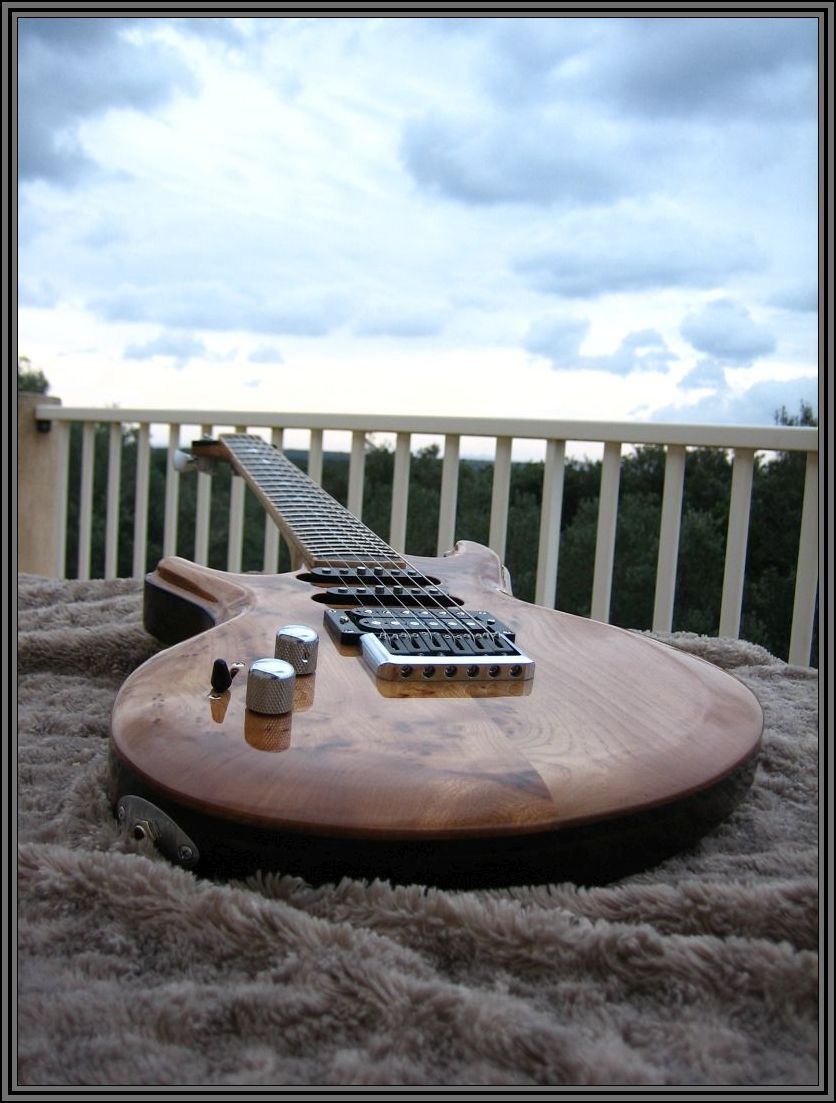

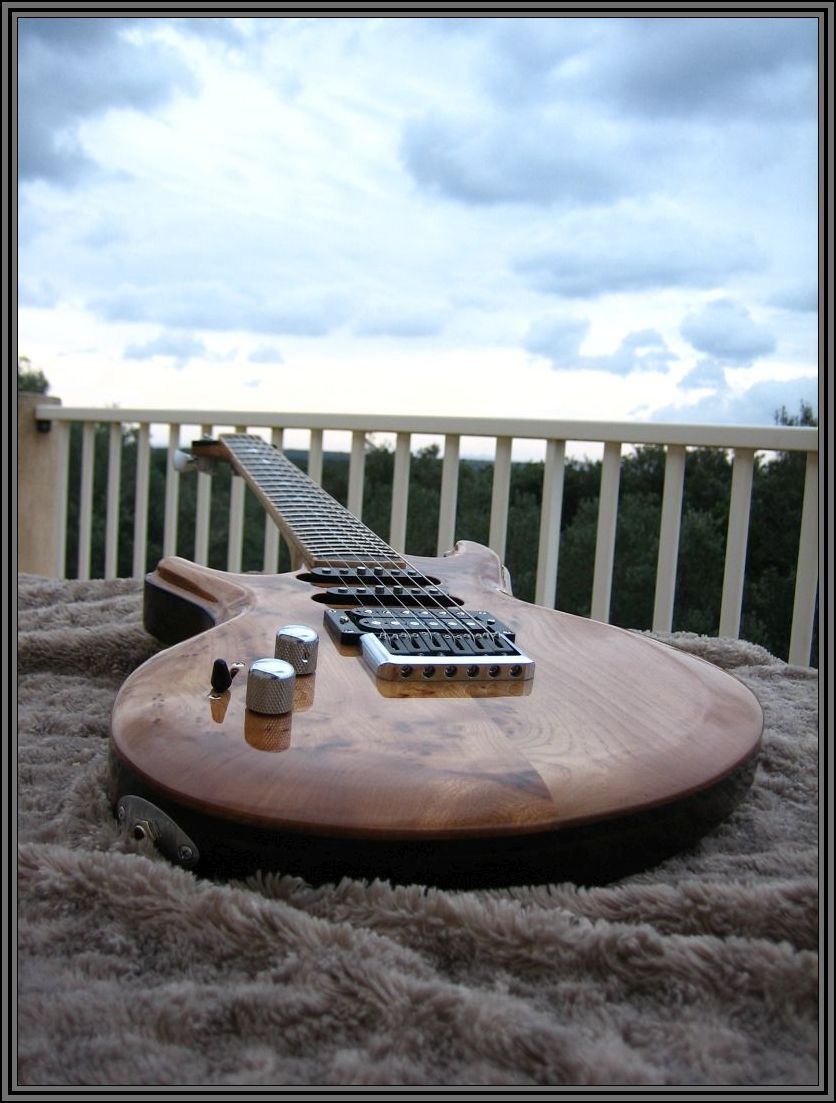

Voilà la finition tant attendue.

On fignole le ponçage, on pose la teinte (teinte à l’alcool , ‘liquid stain’ de chez stewmac.com), puis on peut passer au camouflage et au vernis.

| Test de teinte avec effet 3D (effet de profondeur), on sature la table de noir, puis un ponçage éliminera le noir dans les parties les moins poreuses. On passe ensuite la teinte principale (vintage amber) pour avoir un effet de profondeur. Cette teinte ne me satisfait qu’à moitié à cause du fait que c’est trop sombre. Alors après quelques jours de réflexion, j’ai décidé de tout poncer pour ne passer qu’une couche d’ambre, en conservant un minimum de zones sombres. | |||

| Première couche de vernis, on distingue encore le brouillard laissé par le ‘pistolet’. Cette première couche, légèrement diluée a pour but de légèrement imprégner le bois | |||

|

Une photo avec et sans flash de la table avec 4 couches de vernis> |

|||

| Deux couches de vernis plus tard. On en est à 4, il y rentrera encore 6 ou 8 à mon avis … | |||

|

Le dos en est pour sa part à 6 couches |

|||

| Vues du dos avec et sans flash | |||

| L’arrière de la tête est prête à recevoir sa marque de fabrique (décalco), le côté face a, pour sa part, besoin de quelques couches supplémentaires … Les caches sont quasiment terminés | |||

| Ces trois photos donnent un meilleur rendu de la teinte contrairement aux photos en intérieur qui la rendent trop rouge. Voilà à quoi ressemble la table après 8 couches de vernis. La totalité des pores sont bouchés, le rendu est lisse et régulier. Une dernière couche après un dernier ponçage. Puis 3 couches espacées de 10mn termineront le tendu du vernis. Cela permettra d’avoir un bon support de polissage. |

|||

| Gros plan sur la tête | |||

| Le manche est terminé. il revêt sa dernière couche de vernis passée en deux fois. l’aspect est vraiment bon, mais un ponçage au papier abrasif 1500 et 2000 à l’eau permettra de tout aplanir avant le polissage. | |||

| Après le polissage (à l’aide d’un disque flanelle monté sur perceuse + pâte à polir), viennent les moments d’euphorie : Une couche de peinture graphite dans les cavités permettront d’isoler les composants des bruits parasites. Puis, on passe au montage des éléments | |||

| Après le montage du manche, on nettoie, on astique et c’est parti pour une séance photo ! | |||

| Elle est enfin terminée, on va pouvoir maintenant la faire crier ! 😉 | |||

Et une (mauvaise) démo du sustainer embarqué :

Bonne luthe !

Strib

Voici venir la partie la plus technique de la fabrication : l’usinage de la cavité du floyd rose…

Viennent ensuite les défonces des logements des micros, le binding du corps, installation des mécaniques et les finitions.

| La difficulté réside d’une part dans l’ordre des défonces, mais surtout dans le positionnement de chaque gabarit. Pour les défonces peu profondes, il faudra veiller à utiliser un gabarit suffisamment épais pour que l’appui du roulement se fasse en rapport avec la profondeur désirée |

||

| Le diamètre des inserts nécessite un perçage à 9,5mm, puis montés à la presse, en prenant appui sur un boulon que l’on visse partiellement. Puis vient le verdict du montage à blanc |

||

| Pour masquer la forme trapzoidale des micros simples, il a fallu créer un dégagement sous la table à la défonceuse équipée d’une fraise en « T », puis finition à l’aide de la dremel montée sur support, et d’un peu d’abrasif collé à la super glue sur une fraise corindon | ||

| Afin d’usiner la défonce et la feuillure sans bouger le gabarit, j’ai utilisé deux bagues de copiage avec une fraise de 8mm et de 6mm. Premier passage à l’aide d’une bague de 24 et de la fraise de 8mm, et la feuillure est réalisée avec une bague de 12mm et un fraise de 6mm | ||

| Détail de la procédure : d’abord dégrossissage à l’aide d’une mèche forstner de gros diamètre pour soulager la défonceuse, puis usinage à l’aide de la grosse bague. La feuillure nécéssite de se rapprocher du bord, dont on monte une bague plus étroite | ||

| Après le perçage des trous des mécaniques, on peut passer à un premier montage à blanc pour tester l’action et le réglage du vibrato … | ||

| Pour pouvoir caser l’électronique du sustainer, il m’a fallu agrandir la cavité arrière. Puis dégrossissage du chanfrein stomacal à la meuleuse équipée d’un disque abrasif à lamelles, et finition au wastringue | ||

| Usinage de la feuillure qui recevra le filet (binding), un premier contre filet est collé à la super glue à la base de la feuillure. Puis le filet principal est collé à l’aidre d’acétone passée au pinceau. L’acétone fait fondre le PVC, et le rend donc adhésif | ||

| Une fois sec, on arase les filets à l’aide d’un racloir, puis un léger ponçage au 240 et enfin on peut le lustrer à la laine d’acier | ||

| Afin de masquer le trait de colle disgracieux de la tête rapportée, j’ai décidé de coller un placage de loupe d’érable. Pour que ce dernier colle bien à la volute, j’ai utilisé un peu de mousse haute densité, puis maintenus à l’aide de serre-joints | ||

| Pendantque la colle sèche, je m’occupe des perçages. Tout est repéré sur un plan à l’échelle 1:1. Puis perçages et défonçage de la rainure du sélecteur. Une fois la colle du placage sèche, découpage du placage et arasement à l’abrasif | ||

| Début de découpage du logo de tête (mes initiales), puis on dessine le contour avec un crayon fin. Ensuite, pour éviter que le bois ne s’arrache à l’usinage, on découpe le contour à l’aide d’un bistouri | ||

| La défonce est réalisé avec une mini perceuse (dremel), montée sur un mini support défonceuse. J’utilise pour cette opération des micro fraises de dentiste. | ||

| L’incrustation est collée à la colle époxy chargée de ponce de noyer pour combler les interstices. Puis poncée pour être arasée. Le manche est désormais terminé, il sera mis à l’abris jusqu’au vernis | ||

|

<< Retour à la partie 3 |

Aller à la partie 5… >> |

Le but lors de la fabrication de ma bobineuse, était bien entendu le fait de pouvoir fabriquer mes propres micros pour mes projets. C’est chose faite, et vous trouverez ci dessous, un reportage photo reprenant toutes les étapes de fabrication.

Ces premiers micros sont destinés à mon projet en cours, la « Windy », en complément du humbucker Seymour Duncan TB11 en position chevalet.

Merci à Franck (qui se reconnaitra 😉 ), pour ses précieux conseils ! Vous pouvez d’ailleurs visiter son site il apparait dans la « blogoliste » ci contre.

Avant de pouvoir fabriquer un micro pour guitare, il faut se procurer les ingrédients principaux :

– Aimants cylindriques en ALNICO V (Aluminium, Nickel, Cobalt) (Ref Conrad: 503690-62)

– Fil calibre AWG 42 (Américan Wire Gauge) (le fil de calibre 42 fait 0.063mm de diametre) : www.wires.co.uk. Pour ce projet, j’ai utilisé du fil « spécial micro guitares » du même fournisseur, son diametre est légèrement inférieur : 0.061 mm.

– Plaque époxy pour circuit imprimé , source : n’importe quel revendeur de matériel électronique. A noter que l’on peut utiliser n’importe quel support, la plaque cuivrée présente l’avantage de permettre la soudure directement, avec éventuellement des rivets métallisés. Sur un support classique, les rivets sont indispensable pour souder les fils. On peut même imaginer utiliser du mika, ou des plaques de C.I de récupération après les avoir dépouillées de leurs composants, et les avoir poncées.

– Fil audio 2 conducteurs + tresse de masse (Ref conrad : 606600-62).

– Capot micro format Stratocaster (www.stewmac.com, rubriques pickups kits)

– Adhésif

– Colle cyanocrilate (super glu 3)

– Parafine (ou bougie)

– De la cire d’abeille est une option interressante (voir ci après).

Le budget pour un micro (hors considération des consommables) est de :

Soit un total d’environ à peine plus de 11€, ce qui démontre le côté avantageux de l’opération, en comparaison d’un micro moyenne gamme qui coûte entre 50 et 65 €uros.

Assez parlé, place au reportage :

| La première étape consiste à réaliser un plan papier précis, que l’on colle sur le plastique de protection de la plaque époxy. Vous trouverez en fin d’article, le fichier PDF pour un micro de ce type |  |

| Une fois l’usinage réalisé, les pré-perçages permettant de centrer et aligner précisément les logements des aimants, on nettoie l’epoxy de sa couche photosensible, et on perce les trous au diamètre définitif (5mm pour les aimants, 3,5 pour le trou central et les fixations latérales, 0.8mm pour les fils). Puis on fraise légèrement la face cuivrée des logements des aimants. Ne pas oublier de meuler à l’aide d’une mini perceuse, un des deux logements des fils, afin de l’isoler du reste de la carcasse |

|

| Les aimants sont alors collés à la super glue sur l’embase et la partie haute, après avoir calé cette dernière en fonction de l’épaisseur du capot |  |

| On vérifie que tout s’emboite correctement, et on rectifie si besoin |  |

| Il faut percer quelques trous (diametre 1 ou 2) entre les aimants, pour permettre à la parafine de pénétrer par la suite. Puis les aimants sont protégés à l’aide d’une bande de ruban adhésif (Avec le temps, ils ont tendance à s’oxyder, cela permet de protéger le bobinage) |  |

| Un trou de 2,5mm de diametre est percé au centre de la carcasse, il permet de fixer la bobine sur le porte-bobine. Cette opération est facultative, vous pouvez utiliser du scotch double faces |  |

| Une fois le porte bobine fixé à son axe, quelques tours morts de fil sont effectués et immobilisés avec du scotch. Cette opération présente l’avantage d’avoir de la marge lors de la soudure ultérieure… |  |

| Et on bobine quelques tours à la main pour bien positionner les premières spires… |  |

| Les butées sont réglées pour éviter de déborder lors du bobinage, vous pouvez voir la bobine terminée. un film du bobinage est disponible en fin d’article… |  |

| Un micro de stratocaster, est en moyenne bobiné à 8300 tours, on s’en approche … |  |

| Avant d’enrouler le fil, il faut le « dénuder », ou plutôt, gratter son vernis pour que la soudure accroche. Je réalise cette opération en grattant le fil avec la lame d’un cutter. Puis, à l’aide d’une pince à épiler, le premier brin est alors enroulé sur les 2 premiers trous prévus à cet effet |

|

| On passe alors à la mesure de la résistance du micro. 6.26 K.ohms semble être une bonne mesure pour un micro simple, elle se situe dans la moyenne… |  |

| Il ne restera plus qu’à souder le câble dans le 3eme trou prévu, et de souder la tresse de masse sur la carcasse, cela permettra aussi de maintenir le fil. Puis on protège le bobinage avec à nouveau du ruban adhésif |  |

| La parafine est alors fondue au bain marie, LAISSEZ LA REPOSER JUSQU’A ENVIRON 75°C AVANT D’Y TREMPER LES MICROS !!!. Attention: la parafine fondue est extrêmement inflamable, ne la faites pas fondre à l’aide d’un brûleur à gaz, préférez une plaque électrique !!! |  |

| On contrôle que la parafine pénètre bien dans le micro, des bulles doivent s’échapper. Au bout de 10-15mn, il ne devrait plus y avoir d’air. La paraffine a tendance à légèrement se rétracter lors du séchage, c’est la raison pour laquelle, beaucoup conseillent de la mélanger avec environ 30% de cire d’abeille, qui limitera ce phénomène. |

|

| On surveille les bulles … |  |

| A la fin de l’opération, on nettoie soigneusement les micros à l’aide de papier essuie-tout, et on remonte le tout. Laissez les reposer à température ambiante. On peut éventuellement protéger les brins de départ et de fin de bobinage à l’aide d’adhésif |

|

| Cadeau bonus, un petit film lors du bobinage : | |

| Vous pouvez également télécharger le Plan des carcasses Downloads:4370 |

|

Vous pouvez maintenant tester vos micros : A vos fers à souder !!!

Strib

Partie essentiellement consacrée au travail du manche :

Au programme : Collage des filets de tête, Collage de la touche, radiussage, pose des frettes et découpe du manche.

Viendra alors la mise en forme du galbe du manche :

|

<< Retour à la partie 2 |

Aller à la partie 4… >> |

Une fois la table et le corps mis à dimension, place au collage, et préparation de la touche.

Le filet rapporté sera composé d’un filet plastique noir et d’un filet intérieur en érable ondé (chutes de découpes de la PRS, comme quoi, rien ne se perd…).

La seconde partie de ce reportage concerne l’incrustation du logo en 12ème case.

Place aux photos :

| Les filets sont alors recoupés en deux dans le sens de la largeur pour avoir une côte finie à environ 7mm. Ils seront collés au filet plastique à l’aide de colle cyano. | ||

| Collage des filets sur la touche | ||

| Pour les régions courbes, et lorsque l’on ne dispose pas de fer adéquat, le filet est chauffé à l’aide d’un tube métallique serré sur un petit fer à souder. | ||

| La touche est terminée, prochaine étape, l’incrustation, à faire de préférence avant radiussage. | ||

| La nacre est découpée à l’aide d’une scie à chantourner manuelle, en prenant appui sur un bord de table. Une fois les découpes affinées et poncées, on trace l’emplacement de chaque partie sur la touche, Puis on défonce la touche à l’aide d’une ‘Dremel’ montée sur un support (voir rubrique DIVERS), et équipée d’une fraise de dentiste. L’ensemble est alors collé à l’aide de colle époxy mélangée à de la sciure. Une fois le collage sec, on arase et on ponce l’excédent. |

||

|

<< Retour à la partie 1 |

Aller à la partie 3… >> |

Reportage photo :

| Après le collage, le corps et la table sont chantournés et le trait de coupe est ramené à 1 mm du trait définitif afin de minimiser le travail du calibreur | ||

| Préparation au calibrage et calibrage à la toupie. Le rayon de la corne inférieur étant plus serré, il sera terminé à la défonceuse | ||

| Une fois la trappe terminée (elle est débouchante car fermée par la table), préparation de la tête rapportée et collage | ||

|

<< Retour au préambule |

Aller à la partie 2 >> |

Après ma première expérience avec la « PRS Like Lefty », ce nouveau projet se situe à mes yeux à un niveau supérieur en terme de difficulté de réalisation. C’est normal, on met toujours la barre un petit peu plus haut au fur et à mesure que l’on avance… En regardant de plus près les caractéristiques, on se rend compte des amélioration tant au niveau visuel que techniques qui font que je porte autant d’ambition à ce projet.

CARACTERISTIQUES GENERALES |

|

|

Forme générale |

Strat’ type perso, flat top manche vissé |

|

Bois utilisés |

Manche en érable sycomore |

| Corps en Noyer Européen | |

| Table en érable Pommelé | |

| Touche en Palissandre indien | |

|

Diapason |

650 mm |

|

Nb de cases |

24 |

|

Chevalet |

Vibrato sous licence Floyd Rose |

|

Sillet |

A blocage |

|

Micros |

1 Double (Seymour Duncan TB11), 2 simples fabrication perso |

|

électronique |

1 tone + push pull (split) + 1 volume + sélecteur 5 positions |

|

Esthétique |

Filet de touche, de tête, et sur le corps, placage de tête |

|

Inlay |

Inlay 12e case perso + inlay de tête perso |

Aller à la partie 2 >> |

|||

Cette dernière étape est de loin la plus fastidieuse. Tout plantage dans la finition, entachera irrémédiablement le travail accompli jusqu’à maintenant ! Restons concentrés, et patients !

La teinte est un colorant classique de type ‘encre de chine’ ( marque pébéo color). L’avantage principal étant de pouvoir mélanger plusieurs teintes entre elles afin d’obtenir le resultat escompté. Inconvénient : Il faut faire une multitude de tests avant d’y arriver.

| Un détournement de la base d’une défonceuse pour réaliser un support de perceuse bien rigide. Le perçage du corps est réalisé avec un foret de 3mm à partir de la table. Une fois les trous débouchés au dos de la guitare, une série de trous de 8mm est réalisée. En cas d’éclat, ils seront de toutes façons découpés lors de la défonce finale, permettant d’incruster les férrules au dos.s | ||

| Les joies du premier montage, premièrs réglages et … Premières notes ! La guitare est restée dans cet état pendant 3 semaines, il a fallu me faire violence pour la redémonter !!! | ||

| Gros plan sur la tête… | ||

| Tests de couleurs et réalisation du capot de la trappe arrière | ||

| Délimitation du faux filet, puis découpage des fibres afin d’éviter que la teinte ne déborde sur le binding par capilarité. | ||

| On inverse le masquage et on étale une première couche de teinte (bleue) à l’aide d’un chiffon. Puis, une seconde teinte jaune aboutira à la teinte verte finale | ||

| Premières couches de fondur , puis ponçage intermédiaire, et on attaque les lonnnngues séances de vernis (environ 12 couches) | ||

| La guitare terminée, avec ses 12 couches de vernis, poncée et polie à l’aide d’un disque de flanelle monté sur une perceuse et du polish… |

||

La fabrication a duré environ 50 jours (dont au moins 20 jours de vernissage !!! ), avec un travail relativement assidu. Le resultat est bien au delà de mes espérances. Seul bémol : le poids. La prochaine sera probablement plus légère et des défonces seront réalisées dans le corps afin de l’alléger un peu.

Voici quelques samples de la guitare, histoire de vous faire une idée :

Sample 1 : Clean + 2 micros splittés

Sample 2 : Clean + 2 micros dont le micro chevalet est splitté

2 petites vidéos en action :

<< retourner à la partie 3 |

|||

Cette avant dernière partie sera la partie durant laquelle la guitare va prendre sa forme définitive.

Au programme, défonces micros et cavité électronique, sculpture de la table, collage, perçage des trous des potentiomètres, sculpture des chanfreins…

Comme dans les autres parties, vous pouvez naviguer dans la galerie en cliquant sur une photo, vous pourrez alors visualiser les commentaires de chaque image

| Réalisation des défonces micros | ||

| Réalisation de la défonce de la cavité électronique | ||

| Début de la sculpture de la table. Avant cela, un congé 1/4 de rond a été réalisé à la défonceuse sur le tour de la table | ||

| Après un dégrossissage à la meule abrasive, la table est affinée a la main | ||

| Réalisation des ‘cratères’ des potentiomètres ‘PRS’, d’abord creusés à la défonceuse équipée d’une fraise à congés, puis finition à la gouge et à la toile émeri | ||

| Afin de réduire l’épaisseur à l’emplacement des logements des potentiomètres, un ‘lamage’ est réalisé à la défonceuse afin de descendre l’épaisseur à 5mm | ||

| La table est enfin collée, et la tête reçoit son double placage de tête (palissandre indien et erable birdeyes) | ||

|

<< Retour à la partie 2 |

Aller à la partie 4 |

Cette seconde partie est essentiellement consacrée à la réalisation du manche (galbe, frettage, mise à dimension et collage entre le corps et la table).

Vous pouvez toujours suivre ce reportage photo dans la galerie, en cliquant sur une image

| Lors du radiussage, la cale est guidée le long d’une règle parallèle à l’axe de la touche. Ceci permettant de maintenir le radius centré. |

||

| Collage des ‘oreilles’ de tête, et découpe du manche de face et de profil | ||

| Puis découpe du talon, et début du rabotage (à la wastringue), en affinant le fer au fur et à mesure que l’on se rapproche de la côte finale | ||

| Le manche est alors terminé à la gouge et aux ciseaux à bois, puis enfin à la toile émeri de grains de plus en plus fins | ||

| Réalisation des repères latéraux, les trous sont fait à la mortaiseuse, mais après réflexion, on arrive au même résultat avec une perceuse et un peu de patience | ||

| Réalisation de la mortaise accueillant le manche. Le manche est calé, puis serré entre des règles. Une fois le tout bien fixé, on retire le manche, et on défonce à l’aide d’une fraise à copier, le roulement étant guidé sur les règles, on a une mortaise parfaite | ||

| Le scotch double face, servira à coller la table en vue de recevoir la partie haute du manche | ||

| Après avoir aligné le plus méticuleusement possible la table sur le corps, on presse de manière à fixer le manche sur le dessous de cette dernière. La même méthode que pour la mortaise du corps sera employée. La difficulté sera de calculer la profondeur très précisément | ||

| Quelques montages à blanc pour se donner du courage ;o) | ||

| Le frettage est réalisé à la perceuse à colonne (moteur arrêté bien sur !), à l’aide d’un outil prévu pour. Sa fabrication sera détaillée prochainement. | ||

| Finition du bord des frettes, et nouveau montage à blanc pour se faire plaisir, et accessoirement pour voir que tout est en ordre ;o) | ||

|

<< Retour à la partie 1 |

Aller à la partie 3 >> |

CARACTERISTIQUES GENERALES |

|

|

Forme générale |

Solid boby de type ‘PRS’ manche collé |

|

Bois utilisés |

Manche en érable Erable ondé |

| Corps en Acajou | |

| Table en érable Ondée | |

| Touche en ipé | |

|

Diapason |

635 mm |

|

Nb de cases |

23 |

|

Chevalet |

Fixe |

|

Sillet |

Os |

|

Micros |

2 Doubles DiMarzio H4 |

|

électronique |

2 Tones push-pull (split des micros) + 2 Volumes + Sélecteur 3 positions |

|

Esthétique |

Faux filet (binding) naturel |

|

Inlay |

Inlays standard en abalone |

d’une fraise à copier, ou comme ici, au calibreur à la toupie… |

||

|

Aller à la partie 2 >> |

|||