Fabrication de deux chariots de soudure (Partie 2)Posted by strib on août 25th, 2018

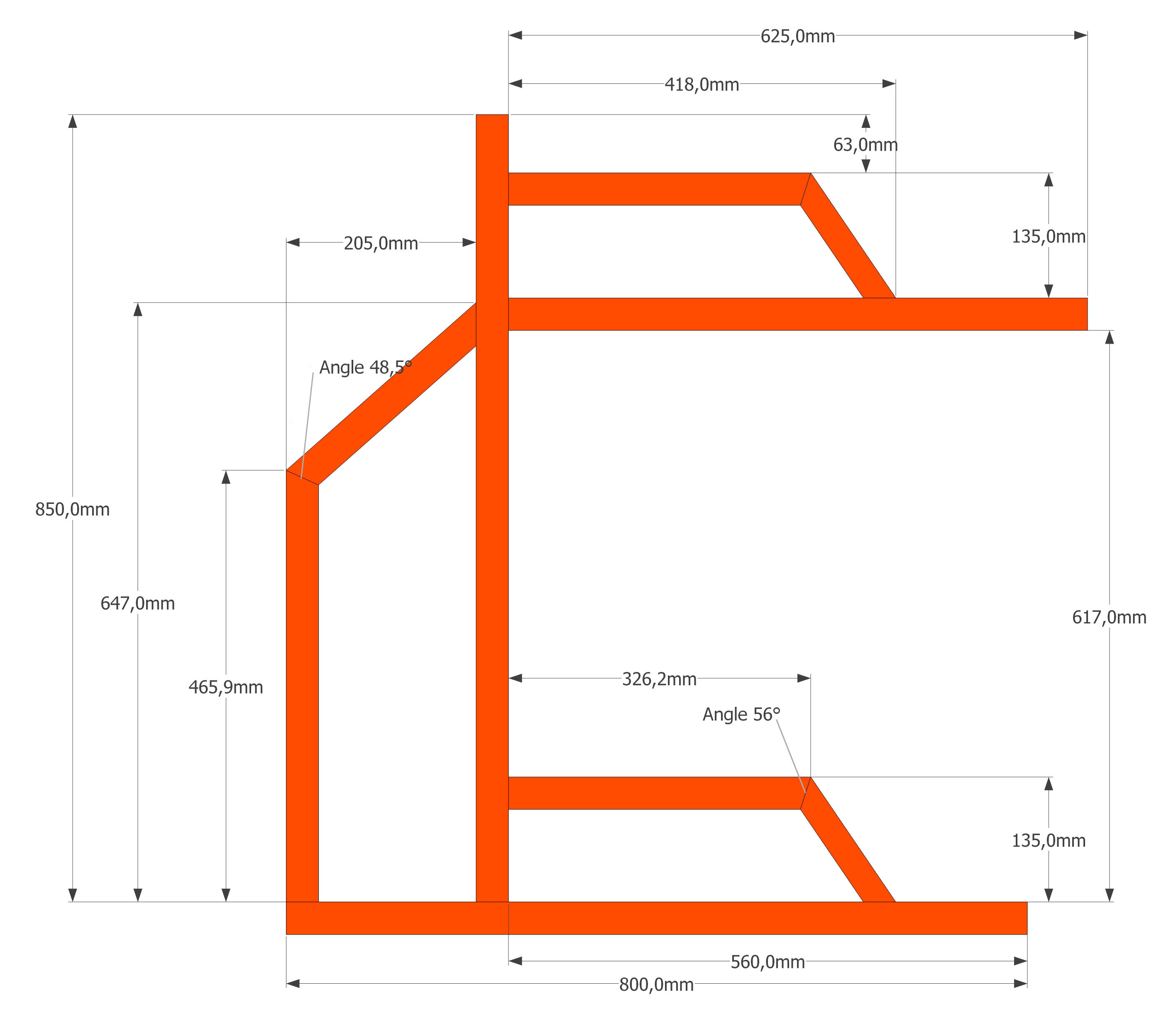

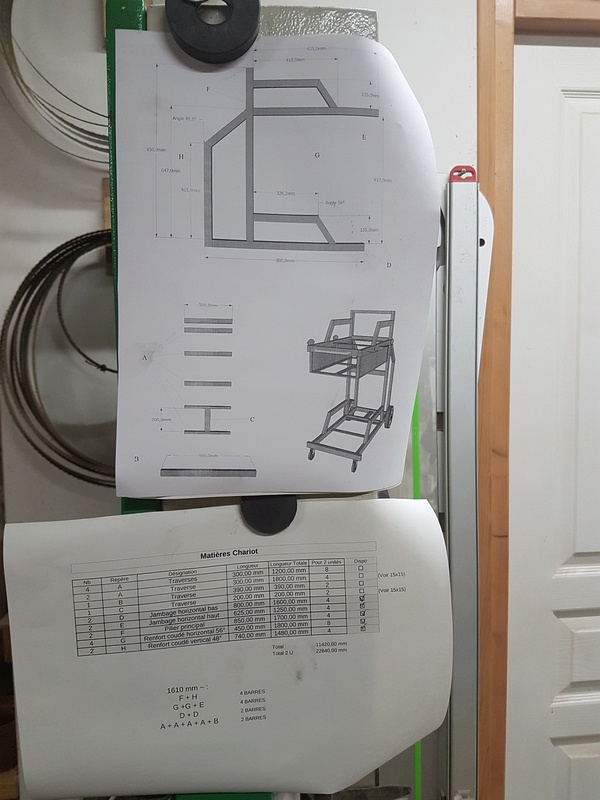

La suite de la fabrication. Une fois le chariot assemblé, je prépare mes débits pour les taquets de maintien des planches. J’ai choisi d’utiliser des planches de mdf qui seront recouvertes par un tapis caoutchouc.

J’ai revu ma copie par rapport aux plans, j’ai trouvé que caler les 4 coins et un renfort central était largement suffisant (plutôt qu’un rebord sur tout le pourtour).

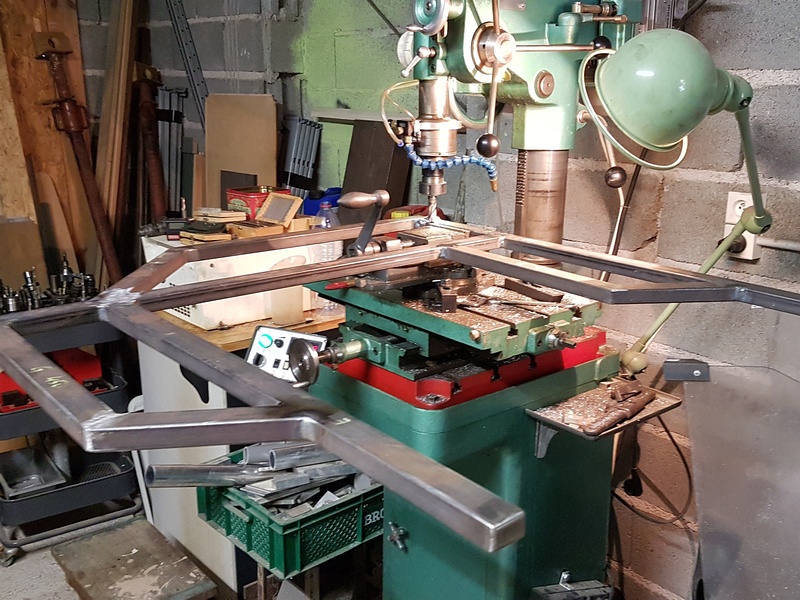

J’ai commencé par calibrer les « traverses » à 45° à la fraiseuse :

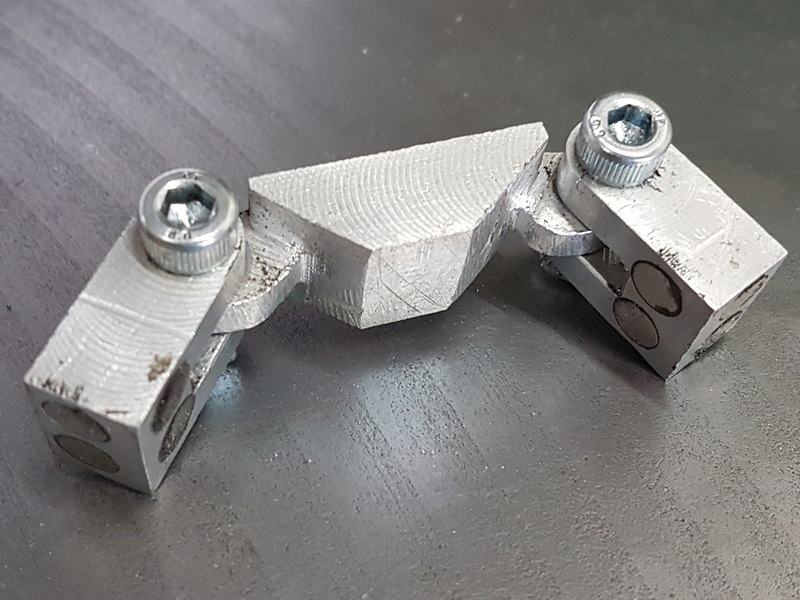

Pour les maintenir ensemble pour les brider à l’étau, j’utilise deux aimants néodymes de disque dur …

Une petite cale « témoin » me permet de les souder à bonne hauteur : La planche au raz du début du quart de rond tu tube, le tapis comblera le reste

Les taquets ne sont soudés que par dessous pour ne pas gêner la planche (et ne pas à avoir de congé à lui usiner)

Pour maintenir la bouteille et la sécuriser, j’ai usiné des cornières à la bonne dimension, puis un fer plat cintré au diamètre de la bouteille sera soudé entre deux :

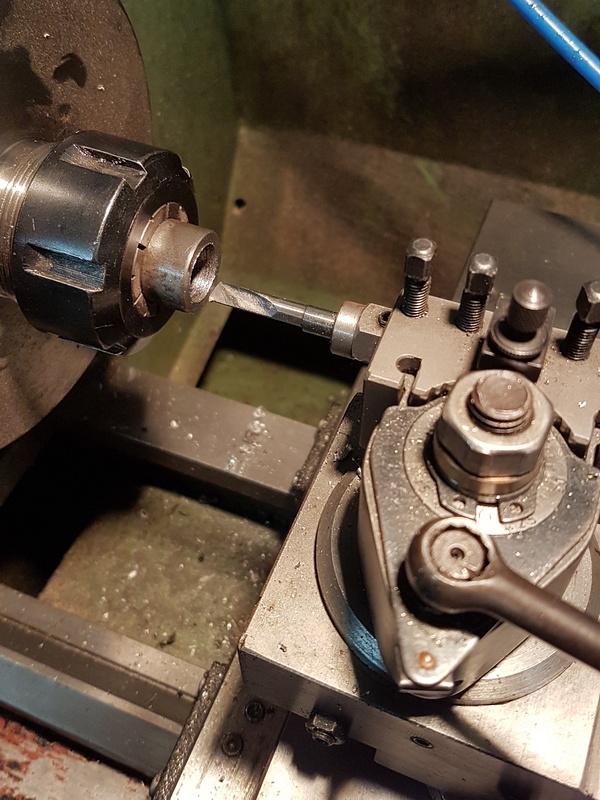

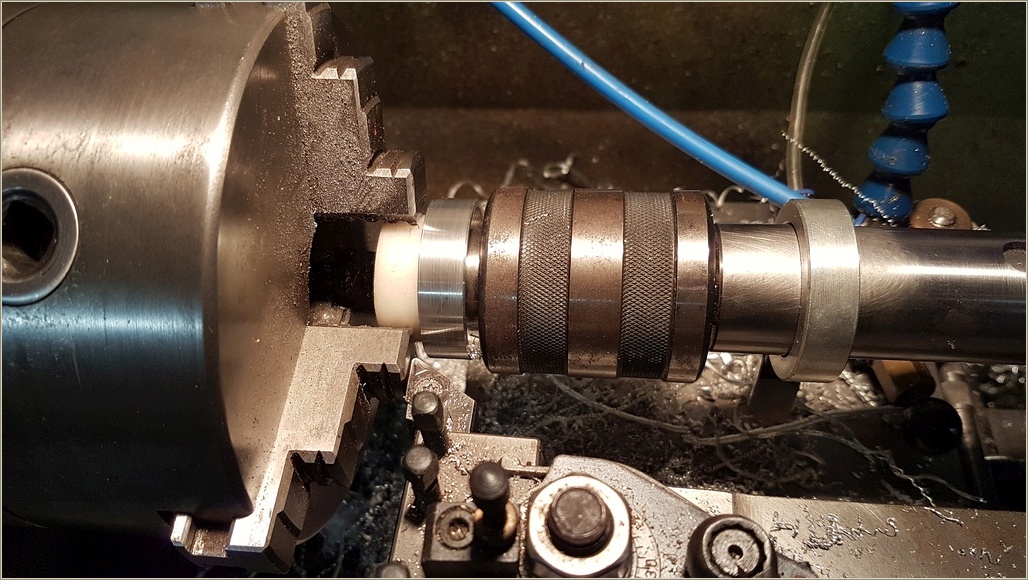

Pour sécuriser la bouteille, j’avais vu une idée sur Pinterest, une chaine de moto. Je n’ai qu’une chaine de vélo, mais ça fera l’affaire. Deux petits ressorts et un montage à partir d’un boulon CHC et de quelques entretoises tournées :

Et de l’autre côté, une grenouillère et un petit taquet :

J’ai alors décidé après quelques tests, de modifier le point d’attache. En effet, la grenouillère est difficilement manœuvrable dans cette position (d’autant que sur le chariot du TIG, les boites de baguettes seront de part et d’autre de la bouteille), et elle s’ouvrait aléatoirement selon les vibrations en roulant. J’ai donc placé la grenouillère au dos de la bouteille.

J’ai ensuite fabriquer les supports pour les boites de baguettes du TIG. Tiré d’une chute de tube 80×40 , recoupé en deux et retravaillé

Les cornières sont pointées généreusement dans leur angle rentrant, pour ne pas gêner la mise en place des futures tôles

La structure est ainsi soudée sous l’étage supérieur. J’ai décidé de revoir ma copie concernant le tiroir. Je l’ai fait plus court parce que j’avais peur qu’il soit difficilement manœuvrable, J’ai alors créé une niche sur la partie restante…

Les tôles de 2,5mm (elle supportent les glissières de tiroirs) sont alors pointées également. Quelques points sont plus généreux que d’autres pour la solidité

Les tiroirs sont issus de chutes de CTP de 14. Assemblés par collage vissage, avec une rainure (débouchante puisque la façade sera recouverte). Pour installer les glissières (de récup), j’ai raboté deux planchettes qui viennent combler le vide entre les cornières et les tôles. Ces dernières sont fixées par deux vis traversantes

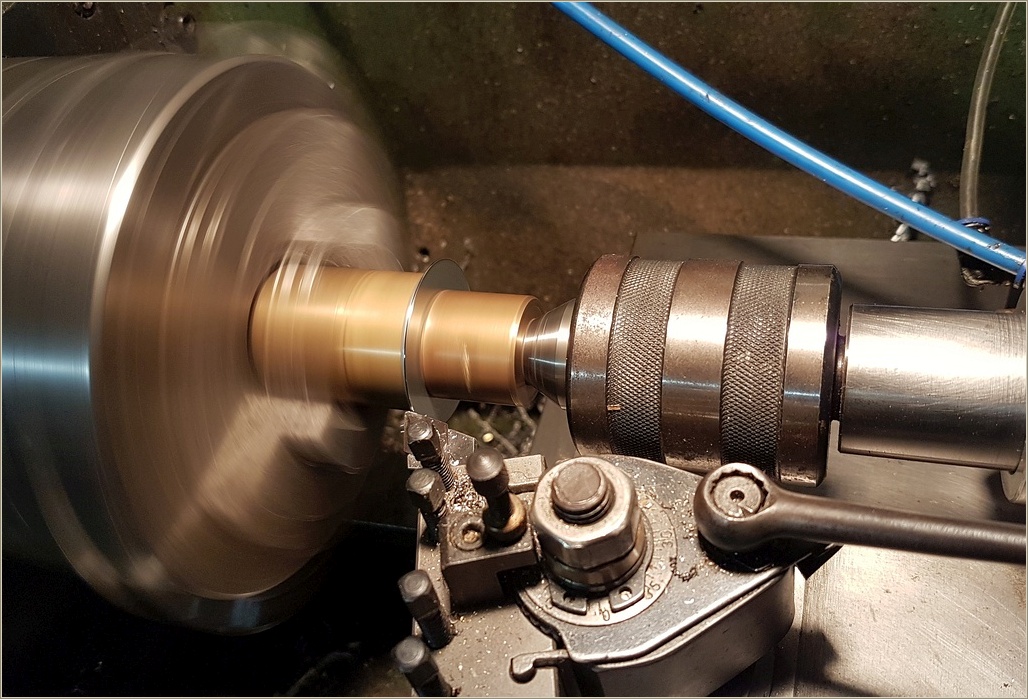

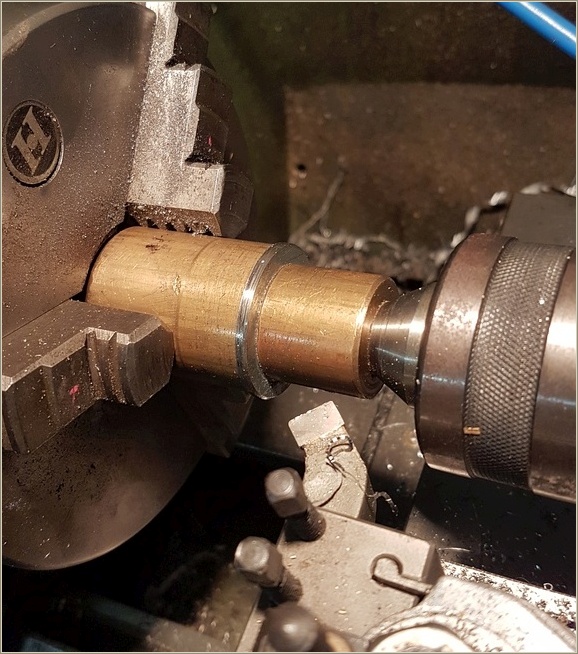

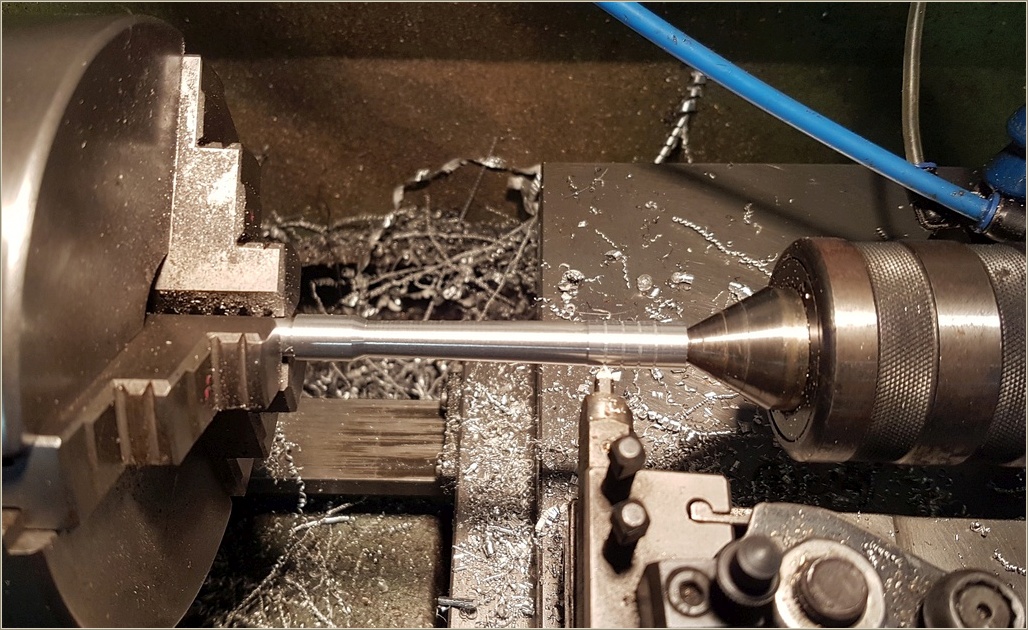

Ensuite, dans des chutes de tôle de 2,5mm, j’ai réalisé un alésage de 60 et ensuite tourné l’extérieur au diamètre maxi (135mm)

Voilà, il me reste juste à souder 4 petits taquets sur les renforts du bas, je compte y loger une petite étagère…

Ensuite, ce sera lessivage, meulage des imperfections, grattages de gratons etc …

Puis je m’attaquerai à la restauration des grandes roues, et à la finition de la poignée. Il ne restera plus que le taillage des étagères et les tapis caoutchoucs ….

A suivre …