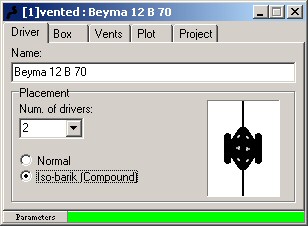

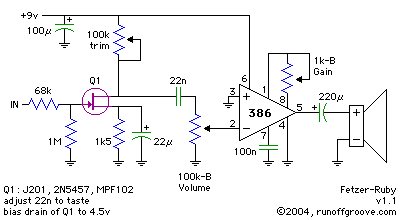

Dans la série des alarmes temporisées (bien pratiques il faut avouer), voici la plus évoluée qui est en fait, un mixage de plusieurs circuits.Elle reprend le schéma de l’alarme temporisée

précédente, avec ajout, en lieu et place du buzzer, d’un circuit à base d’UM3561 (présent dans le datasheet).

Enfin, j’ai rajouté une régulation de 5V , qui vous permet de brancher n’importe quel adaptateur que vous trouverez (à condition qu’il délivre au moins 9V).

Elle embarque une régulation d’alimentation, il suffira de connecter un simple transformateur de récupération de 9 à 25 V que vous n’aurez pas de mal à trouver, voire même d’utiliser une pile (voir plus bas) …

Le circuit à base de CD4001 présente, entre autres, l’avantage de ne RIEN consommer tant que le SW est ouvert.

La partie alarme est composée d’un circuit spécialisé en format DIL 8, l’UM3561(A), qui permet d’emettre plusieurs sons : sirène ambulance, pompiers, police, mitraillette (ce son est omis dans le présent circuit). La sélection du son se fait à l’aide d’un jumper sur JP1 (circuit issu du datasheet de base)

Le HP (mini HP 2w 8Ohms), ou mieux, un transducteur piezo récupéré dans un vieux téléphone, se connecte sur JP2.

La temporisation est variable en altérant les valeurs de R1 et C1 (commencez par modifier les valeurs de C2 dans la limite indiquée de 2,2 à 100 µF).

Enfin, le contact,NO se connecte, vous l’aurez deviné sur SW.

Si vous désirez alimenter ce circuit à l’aide d’une pile 9V, vous pouvez omettre les composants suivants : IC3, D3, D4, D5, D6, C3, C4, C5, C6 et connecter le + sur la patte 1 du connecteur SW, et le – sur la patte 7 de IC1. Ou vous pouvez utiliser les schémas adaptés en fin d’article.

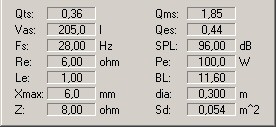

LISTE DES COMPOSANTS :

|

| ALIM : |

9 à 25 VAC |

Condensateurs :

C1 2,2 à 100µF

C2 100n

C3 1000µF 16V

C4 100µF 16V

C5 100n

C6 100n |

Diodes :

D1 1N4148

D2 1N4148

D3 1N4004

D4 1N4004

D5 1N4004

D6 1N4004 |

Circuits intégrés :

IC1 CD4001

IC2 7805

IC3 UM3561 |

Connecteurs :

SW Contact NO

JP1 Select. Son

JP2 / HP 2W |

Transistors :

T1 BC547B

T2 BC237 |

Résistances :

R1 10K

R2 240K

R3 1M

R4 10K

R5 4K7 |

(Cliquez sur les images pour les afficher à leurs tailles réelles dans une autre fenêtre.)

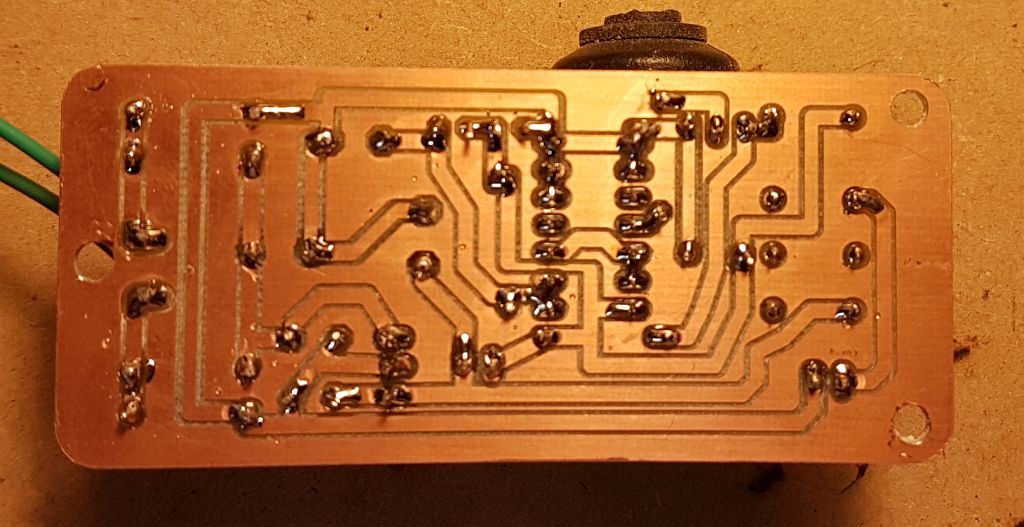

(Le typon est à réduire à 25% avant impression, en l’insérant par exemple, dans WORD et en ajustant ses propriétés d’affichage)

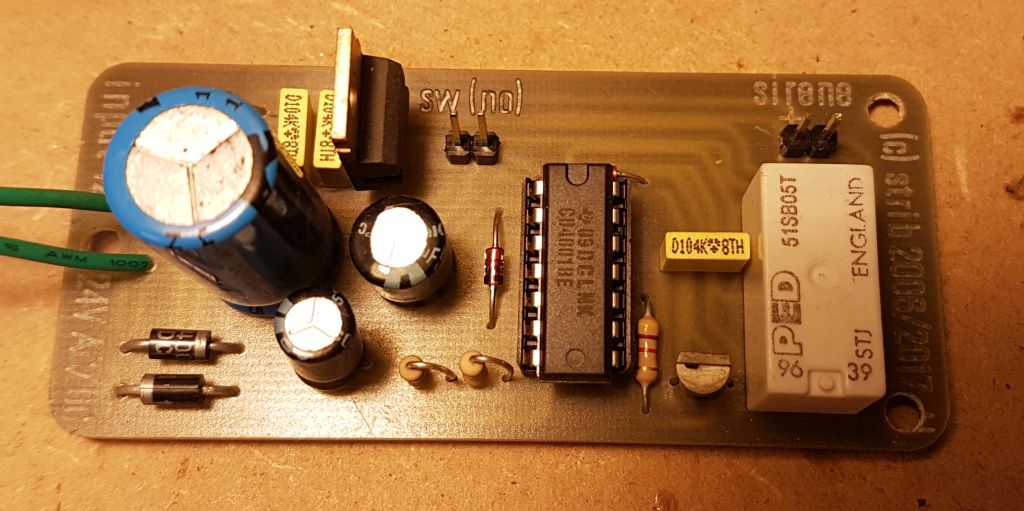

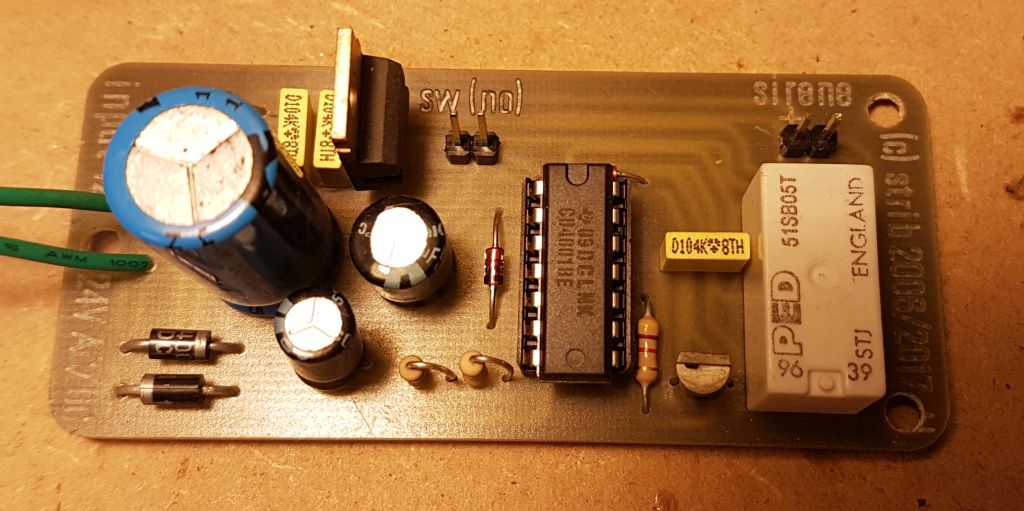

Un exemple d’utilisation : tout est intégré dans un boitier, le CI a été revu pour diminuer sa taille à 8cm x 3cm, ajout d’une led témoin de fonctionnement, un HP de récupération d’un téléphone HS et un socle jack pour l’alimentation :

Pour une version autonome fonctionnant sur une pile 9V, voici les schémas et le typon :

Mise à jour du 29/10/2017 :

Suite à une demande d’un internaute, cette minuterie/alarme a été modifiée :

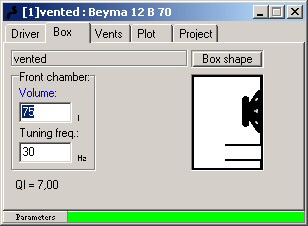

Elle est destinée à commander une sirène extérieure. J’ai donc supprimé le second étage avec la sirène à base de UM3561, remplacé par un relais commutant le 12V redressé.

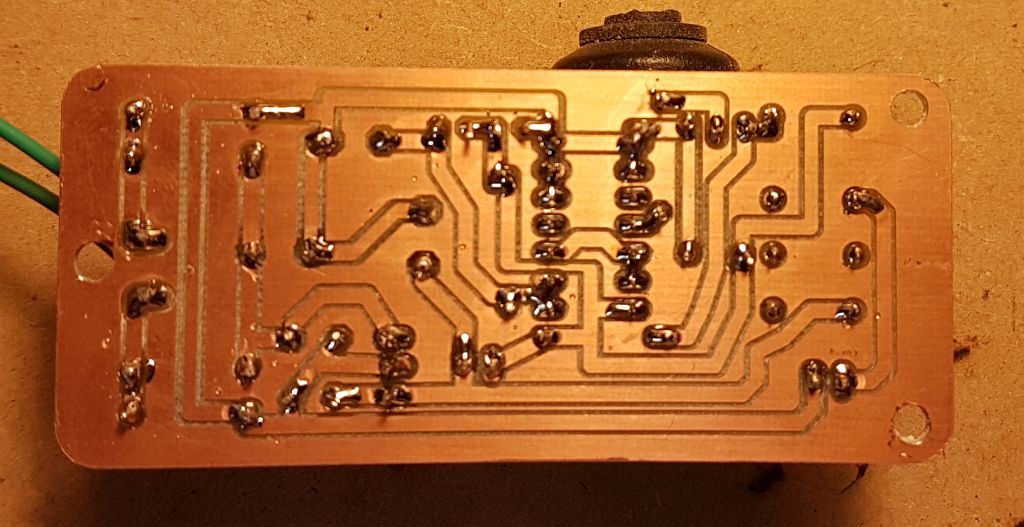

Comme je lai réalisée entièrement à la CNC, je mets à disposition le fichier .nc

Notez au passage, la finesse que l’on obtient avec une gravure CNC, j’ai utilisé une fraise javelot à 20° pour détourer les pistes, pour les gravures côté composants, et surtout pour graver les pré-perçages (cela évite que la fraise dévie).

Les trous ont été réalisés à la fraise de 0.8mm, et enfin, le détourage et les perçages à 3.2 mm sont réalisés avec une fraise 1 dent de 3mm. Je reste à votre disposition si vous désirez plus d’infos:

Téléchargez le fichier de pilotage CNC (cambam/mach3)

Downloads:1592

Bon bricolage !

Strib